Christian Frühwalds Augen beginnen zu leuchten, wenn er über Technologie spricht. „Da lebe ich richtig auf, mein Herz schlägt einfach für Technik, also Hardware wie auch Software. Wenn man mich lässt, kann ich stundenlang darüber reden“, sagt der 34-Jährige mit spürbarer Begeisterung. Anlässe dafür gibt es für den jungen Mann zum Glück genug. Schließlich ist er bereits im Alter von 28 Jahren Fachleiter Qualitätstechnik in der Kunststoff-Fertigung im Schaeffler-Werk Höchstadt geworden. Schon früh begleitet er verschiedene Projekte und wird zur rechten Hand des Abteilungsleiters der Qualitätssicherung.

Als sein Chef geht, rückt Frühwald nach. Eine naheliegende Wahl: Er kennt die Mitarbeiter am Standort, die Prozesse, die Kundenanforderungen. Und er nutzt seine Begeisterung für Technologie, um seine Abteilung fit für die Zukunft zu machen. Schon 2008 kommt zum bereits vorhandenen Koordinatenmessgerät Prismo der Röntgen-Computertomograph Metrotom dazu, ein paar Jahre später lässt Frühwald eine Messzelle mit einem Comet 3D-Scanner direkt in der Fertigung aufstellen – alles Messtechnik von Zeiss. Investitionen, die sich lohnen: Durch den Wegfall von Lauf- und Wartezeiten, die Automatisierung des Messprozesses und die Geschwindigkeitsvorteile von Comet halbierte Schaeffler die Messzeiten für die hergestellten Kunststoffteile und reduzierte zugleich die Produktion von Ausschuss.

Ein Schaeffler-Mitarbeiter läuft mit einem Kunststoffteil in der Hand zu einer Messzelle neben einer Produktionsmaschine und spannt es in einer Haltevorrichtung in der Messzelle auf. Der Bildschirm links von der Ladeöffnung leitet ihn durch den Prozess: per Barcodescanner erfasst er die Auftrags-, Werkzeug- und Nestnummer, dann scannt er seinen Mitarbeiterausweis ein und drückt auf „Start“ – fertig. Er muss keine manuellen Eingaben tätigen oder verschiedene Programme aufrufen. Der Prozess läuft vollständig automatisiert.

Einfache Bedienung für die Mitarbeiter

der Kunststoffverarbeitung

Der Bediener ist kein Messtechniker, er arbeitet in der Fertigung, direkt an der produzierenden Spritzgießmaschine. Von dem vollautomatischen Messprozess des High-end-3D-Sensors Comet im Inneren der Messzelle bekommt er wenig mit – etwa, wie der 3D-Sensor strukturiertes, blaues Licht darauf projiziert, die Kamera das Streifenmuster aufnimmt und schließlich per Software mittels Triangulation die Lage jedes Punktes auf der Oberfläche ermittelt, dreidimensional und auf wenige hundertstel Millimeter genau. Im Hintergrund der Bedienoberfläche laufen alle relevanten Programme selbstständig ab und leiten ihre Daten an die jeweils nächste Station weiter.

Was der Mitarbeiter aber mitbekommt: Etwa fünf Minuten später zeigt der Bildschirm das Messprotokoll an. Daumen hoch, alles ist in Ordnung. Zufrieden läuft der Mitarbeiter zur Fertigungsmaschine zurück. Auch wenn etwas mal nicht in Ordnung wäre, könnte er, basierend auf den Ergebnissen des Protokolls, seine Fertigungsmaschine so einstellen, dass die Teile anforderungsgemäß produziert werden. Wie seine Kollegen brauchte auch er nur eine kurze Einführung in die Bedienung der Messzelle, um die Qualität der hergestellten Teile selbst prüfen zu können.

Bevor er mit der Comet-Messzelle selbst messen konnte, musste er die produzierten Teile zunächst zum Messraum bringen und dort warten, bis ein Messtechniker Zeit für ihn hatte. Die Qualitätssicherung dauerte also bedeutend länger.

Das Bauteil, das der Mitarbeiter gemessen hat, ist eines von vielen, die Schaeffler für die Automobilindustrie liefert. Die Führungsschiene für den Kettenspanner am Motor besteht aus Kunststoff und wird in Höchstadt in vielen unterschiedlichen Varianten für verschiedene Automobilmodelle auf Spritzgießmaschinen produziert. Die Herausforderung dabei: Schaeffler muss flexibel eine Vielzahl unterschiedlicher Größen und Formen herstellen können und dabei zugleich engste Toleranzen einhalten – Verzug oder Defekte sind also unbedingt zu vermeiden. Die Führungsschiene trägt schließlich wesentlich dazu bei, den Lauf der Steuerkette eines Motors zu sichern.

„In den vergangenen Jahren ist zudem eine hohe Zahl von Freiformflächen dazugekommen. Die Produkte werden immer individueller und vielfältiger. Wir müssen in der Lage sein, schnell und flexibel Änderungen vorzunehmen und diese auch zu prüfen“, so Frühwald.

Stichprobenartig prüfen die Mitarbeiter pro Schicht und Spritzgießmaschine die Qualität der Kunststoffteile, bevor sie zur Auslieferung freigegeben werden. Wie in allen anderen Aspekten der Produktion ist auch hier Effizienz geboten. Frühwald überlegte daher, wie er den Qualitätssicherungsprozess optimieren konnte: „Früher gingen die Kollegen aus der Fertigung in den Messraum, um die Bauteile dort messen zu lassen. Das hat gute Messergebnisse geliefert, aber ich hatte den Eindruck, dass sich der Prozess beschleunigen ließe, wenn die Lauf- und Wartezeit wegfallen.“ Seine Idee: Warum die Messung nicht einfach in der Fertigung selbst durchführen?

Dabei waren Frühwald drei Dinge besonders wichtig: Erstens musste die Messtechnik den zuweilen hohen Temperaturen in der Fertigungshalle widerstehen. Diese Anforderung wurde dank einer Klimatisierung der kundenspezifischen Messzelle erfüllt. Zweitens sollte die Messung vollständig automatisiert ablaufen, inklusive Dateneingabe per Barcode-Scanner, um Fehleingaben durch den Bediener zu vermeiden. Drittens war ihm wichtig, dass die Datensätze und Inspektionspläne aller Messgeräte untereinander kompatibel sind – schließlich werden auch weiterhin die beiden Zeiss-Geräte Metrotom und Prismo im Messraum genutzt.

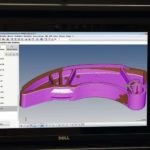

Auch aus diesem Grund bot sich die Messzelle in der Fertigung an. Denn Zeiss lieferte Schaeffler eine ganzheitliche, auf die Anforderungen des Unternehmens zugeschnittene Lösung, die neben der Hardware eine Reihe von Software-Lösungen umfasst. Dazu gehört die Bedienoberfläche Facs, die 3D-Scanning-Software Colin3D, die Messtechnik-Software Calypso (die das von Colin3D generierte Netz messtechnisch auswertet) sowie das Qualitätsdatenmanagement-System Piweb, mit dem Scheffler die Messergebnisse analysiert und dokumentiert. Da die Auswertungssoftware Calypso auch für das Koordinatenmessgerät Prismo und den Computertomographen Metrotom genutzt wird, ist die gewünschte Kompatibilität und Vergleichbarkeit zwischen verschiedenen Messgeräten sichergestellt. Zudem verringert dies den Schulungsaufwand für die Bediener der Geräte.

Mit dem 3D-Scanner Comet in der Fertigung konnte Schaeffler die Messzeiten für Bauteile wie die Führungsschiene um bis zu 30 % senken. So dauert eine Messung im Schnitt jetzt 5 statt 10 min. Weiterhin entfällt der Laufweg und das Warten auf einen Messtechniker im Messraum zur Bedienung des vorher eingesetzten taktilen Koordinatenmessgerätes. Dies führt zu einer zusätzlichen Zeitersparnis und Effizienzsteigerung.

Das bedeutet jedoch keineswegs, dass Prismo im Messraum nun arbeitslos ist. Im Gegenteil wird das Koordinatenmessgerät nach wie vor dort eingesetzt, wo seine spezifischen Stärken ins Spiel kommen, zum Beispiel für die Werkzeugkorrektur oder für Serienmessungen. Metrotom kommt vor allem in der Bemusterungsphase von neuen Werkzeugen zum Tragen, wo diese mit nur einem Scan innen wie außen geprüft und gemessen werden. So bleibt den Prüfern dank Röntgentechnologie nichts verborgen.

Mit dieser messtechnischen Ausstattung hat Frühwalds Abteilung eine herausragende Stellung im Unternehmen. Oft kommen Anfragen aus anderen Standorten, ob diese das Equipment nicht ebenfalls nutzen könnten. Darauf ist man in Höchstadt auch ein bisschen stolz. Frühwald ist nach eigenen Aussagen „super zufrieden“ mit dem 3D-Sensor Comet in der Fertigung. Durch die guten Erfahrungen will er auch in Zukunft auf weitere Lösungen von Zeiss zurückgreifen. Auch, weil er dann wieder Gelegenheit hat, über neue Technik zu reden – mit einem Leuchten in seinen Augen. ■

Webhinweis

Dieses Video zeigt den Einsatz von Zeiss-Technologie am Scheffler-Standort Höchstadt: http://hier.pro/JPOZK