Die Herstellung von feinbearbeiteten Flächen mit Ebenheiten im Mikrometer-Bereich erfordert Messgeräte mit hoher Genauigkeit und kurzen Messzeiten, die zudem direkt in der Fertigung neben der Bearbeitungsmaschine aufgestellt werden können. Für diese Anforderungen kommen zunehmend Schräglichtinterferometer zum Einsatz.

Flächenhafte optische Messverfahren bieten den Vorteil einer Messung mit einer hohen Anzahl von Messpunkten in kurzer Zeit. Ein Beispiel sind die in der Fertigung von optischen Komponenten eingesetzten Fizeau Interferometer. Bei nicht spiegelnden Flächen hingegen, wie sie beim Läppen, Flachhonen oder Feinschleifen entstehen, können diese nicht eingesetzt werden. Andere Messverfahren mit einem senkrechten Lichteinfall erlauben nur die Messung von kleinen Bereichen, sodass viele einzelne Messungen notwendig sind, bis das gesamte Teil im Stitching Verfahren gemessen ist . Dies kann zu vergleichsweise langen Messzeiten im Minutenbereich führen.

Bei Schräglichtinterferometern von Lamtech Lasermesstechnik (AMB, Halle 8, Stand B51) erfolgt die Beleuchtung mit einem Laser als Lichtquelle unter einem Winkel zur Fläche und nicht senkrecht zur Fläche wie beim Fizeau Interferometer. Wenn dabei das Licht gerichtet reflektiert wird, so lässt es sich auch messen. Tritt dieser Effekt auch bei einem sehr flachem Winkel nicht auf, so wird die Fläche mit einem Interferometer mit schrägem Lichteinfall nicht zu messen sein. Auf diese Weise kann auch die Messbarkeit eines Teils vorab visuell geprüft werden: Sind bei Betrachtung des Teils unter einem Winkel Objekte dahinter sichtbar – es wirkt wie ein Spiegel – so ist das Teil voraussichtlich auch messbar.

Vorteilhaft sind in der Praxis Schräglichtinterferometer mit einstellbarem Einfallswinkels des Lichts, da damit eine optimale Anpassung auf die Rauheit von polierten Teilen bis hin zu matten Teilen mit einem Ra= 0.8 µm (Rz6) vorgenommen werden kann. Damit kann eine höchstmögliche Genauigkeit erreicht werden.

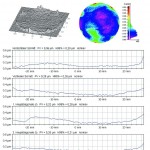

Durch den Winkel des Lichteinfalls ergibt sich die Empfindlichkeit, den Höhenunterschied zwischen zwei Interferenzstreifen. Bei einem roten Laser ergibt sich bei einem Einfallswinkel von 50° für feinstbearbeitete Teile eine Empfindlichkeit von 0,5 µm/Streifen, bei einem Einfallswinkel von 85° für sehr matte Flächen eine Empfindlichkeit von 4 µm/Streifen. Aufgrund der geringeren Empfindlichkeit bei größeren Einfallswinkeln können Flächen mit einer höheren Ebenheitsabweichung gemessen werden, wodurch das Spektrum messbarer Teile erweitert wird.

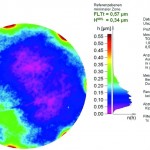

Durch den schrägen Lichteinfall ergibt sich auch eine Stauchung des Bildes des Teils in einer Achse; aus einem Kreis wird eine Ellipse. Durch einen speziellen optischen Aufbau kann diese Verzerrung großteils kompensiert werden und durch die Auswertung vollständig ausgeglichen werden.

Zur Auswertung des Interferogramms wertet man nicht nicht ein einziges, sondern mehrere „phasenverschobene“ Interferogramme aus. Dadurch wird die Auswertung unabhängig von einer ungleichmäßigen Reflexion des Teils und es kann auch eine komplexe Kontur eines Bauteils automatisch erkannt werden, ohne dass diese eingelernt werden muss. Für dieses Auswerteverfahren muss ein Luftspalt zwischen dem zu messenden Teil und der Referenzfläche des Interferometers bestehen. Das Bauteil wird somit völlig berührungslos gemessen und auch die Referenzfläche ist keinem Verkratzen ausgesetzt.

Messungen von polierten oder matten Teilen mit einem Durchmesser bis zu 100 mm in weniger als 2 s

Mit diesem Messprinzip können polierte als auch matte Teile mit einem Durchmesser bis zu 100 mm in weniger als 2 s gemessen werden, bei einer Absolutgenauigkeit von 0,1 bis 0,4 µm je nach gewählter Empfindlichkeit. Dabei werden bis zu 350 000 Messpunkte ausgewertet.

Bei der Anordnung der Referenzfläche auf der Unterseite des Geräts ist diese gegen öl- und staubhaltige Luft geschützt. Für einen weiteren Schutz kann das gesamte Interferometer gekapselt werden. Dies erlaubt die Aufstellung in der Fertigung direkt neben der Bearbeitungsmaschine zur Prozesskontrolle durch den Maschinenbediener. Eine Aufstellung in einem Messraum ist ebenso möglich.

Die Teilezuführung in die Messposition erfolgt durch eine manuelle Linearachse. Das zu messende Teil wird auf einen Teller gelegt, es wirkt außer dem Eigengewicht keine Kraft auf das Teil.

Das berührungslose Messverfahren erlaubt auch die Integration in eine automatisierte Messeinrichtung zur 100% Kontrolle von Teilen. Die IO/NIO-Entscheidung erfolgt durch Vorgabe einer oberen und unteren Ebenheitstoleranz.

Anwendung finden die Interferometer in verschiedensten Branchen und Produkten. Das Material spielt dabei keine Rolle, eine maximale Rauheit beziehungsweise Profiltiefe darf aber nicht überschritten werden.

Typische Einsatzgebiete sind hochgenaue geschliffene oder geläppte Komponenten aus der Einspritztechnik und Pumpenteile aus Stahl, geläppte und polierte Gleitringdichtungen und Steuerflächen aus unterschiedlichen Keramiken (Aluminiumoxid, Zirkoniumoxid, SiC), mit Toleranzen von wenigen Mikrometern. Weitere Materialien der Teile sind Aluminium, Bronze, Messing, Kunststoffe sowie Glas.

Bei Gleitringdichtungen, Hydraulikkomponenten und auch Wafern kann selbst ein Messfeld von 100 mm im Durchmesser nicht ausreichend sein. Aufgrund der hohen Anforderungen an die optischen Komponenten ist eine einfache Vergrößerung des Schräglichtinterferometers darüber hinaus mit zum Durchmesser überproportional steigenden Kosten verbunden und es werden auch die Grenzen der Fertigungsmöglichkeiten der Optiken erreicht. Zur Messung solcher Teile werden bei ringförmigen Teilen Drehtische und ansonsten Kreuztische eingesetzt. Durch die berührungslose Messung kann das Teil unter dem Interferometer bewegt werden. Die vollständige Ebenheit des Teils wird aus den Einzelmessungen automatisch zusammengesetzt. Mit der kurzen Messzeit der Einzelmessungen werden vergleichsweise kurze Gesamtmesszeiten erreicht. So dauert die Messung einer Gleitringdichtung mit einem Außendurchmesser von 215 mm rund 30 s. ■

Der Autor

Dr. Bernd Packroß

Geschäftsführer

Lamtech

Lasermesstechnik

Teilen: