Fahrzeugsysteme sind über eine Vielzahl von Schnittstellen miteinander verbunden. Das A und O eines störungsfreien Gesamtsystems sind klar definierte Informationsflüsse über die Lebensdauer eines Produktes. Sind diese Informationen nicht vollständig erfasst oder mit den verantwortlichen technischen Bereichen nur teilweise kommuniziert, kommt es oft zu unfreiwilligen Werkstattbesuchen oder schlimmstenfalls zu Rückrufaktionen. Um dies zu verhindern, wird von FORD eine systematische Betrachtung der beteiligten Schnittstellen eines zu integrierenden Systems vorgeschlagen. Aufgabe dieses Artikels ist es, die notwendigen Schritte und Werkzeuge vorzustellen, die hierzu notwendig sind sowie anhand eines aktuellen Beispiels einen Leitfaden bei der Anwendung zu geben.

Dr.-Ing. Ralf Fritzsche, Ingenieur für Qualität und Zuverlässigkeit im John-Andrews-Entwicklungszentrum der Ford-Werke in Köln-Merkenich

Betrachtet man die Entwicklung der Automobilindustrie, so stellt man fest, dass viele technische Errungenschaften der letzten 15 Jahre heute mittlerweile zum Standard gehören. Aktive Sicherheitssysteme wie Airbag, ABS und ESP oder Komfortsysteme wie Klimaanlagen, die in der Vergangenheit der automobilen Oberklasse vorbehalten waren, gehören heute mittlerweile auch bei Kleinwagen zum festen Bestandteil der werkseitigen Serienausstattung. Diese Entwicklung bedingte eine Zunahme von notwendigen Steuergeräten sowie einer intelligenten Vernetzung über die Datenautobahn – den CAN-Bus. Die logische Folge davon ist, dass eine Vielzahl von Schnittstellen von den Ingenieuren und Technikern erfasst, abgestimmt und integriert werden muss. Die Entwicklung ist stark progressiv; immer neue Systeme oder Fahrzeugattribute aus Bereichen wie Komfortelektronik, Fahrerassistenz, Telematik und Infotainment werden bereits angeboten oder stehen kurz vor dem Serienstart.

Ziel dieser technischen Entwicklungen ist es, dem Fahrer und den Insassen ein erhöhtes Maß an Sicherheit, Komfort und Kraftstoffverbrauchsreduzierung zu bieten. Diese Systeme können autonom oder teilautonom in den Antrieb, die Steuerung sowie die Signaleinrichtungen des Fahrzeuges eingreifen oder warnen. So sind zum Beispiel Fahrzeuge künftig in der Lage, sicherheitsrelevante und kritische Verkehrssituationen vor dem aktiven Eingreifen des Fahrers zu erkennen und entgegen wirkende Maßnahmen einzuleiten – mit dem Ziel, die Passagiere wie auch andere Verkehrsteilnehmer zu schützen. Erforderlich ist hiefür eine Vielzahl von Sensoren, welche ständig den aktuellen Fahrzeugzustand messen und diesen an die entsprechenden Steuergeräte weiterleiten. Eine Auswahl der aktuellen Arbeitsgebiete findet in den folgenden Bereichen statt:

Komfort-Elektronik:

- Klimaelektronik,

- Lenkradelektronik,

- Beleuchtung (intern und extern),

- Sitzverstellung,

- Sitzklimatisierung,

- Tür- und Heckklappenelektronik,

- Zugangskontrolle zum Fahrzeug.

Sicherheits-Elektronik:

- Airbagsteuergeräte mit und ohne Überroll-Sensierung,

- Fußgängerschutzsysteme,

- Insassenerkennungssysteme,

- Verschmelzung zwischen aktiver und passiver Fahrzeugsicherheit.

Fahrerassistenz-Elektronik:

- Adaptives Geschwindigkeitsregelungssystem (Adaptive Cruise Control),

- Erkennung des toten Winkels (Blind Spot Recognition),

- Spurwechsel Assistent (Lane Change Assistant),

- Spuränderungswarnung (Lane Departure Warning),

- Spur halten (Lane Keeping),

- Anhalten – Weiterfahren (Stop & Go),

- Aktive Fahrwerke (z. B. Dämpfer- und Niveauregelung),

- Elektronische Lenkhilfen,

- Reifendrucküberwachung (aktiv und passiv),

- Schlupfregelsysteme (ABS, ESP, Allradantrieb und Sperren),

- Automatische Notbremsung,

- Bremsassistent.

Eine Zunahme von funktionalen Schnittstellen bedingt auch eine Vermehrung von möglichen Fehlerquellen und die Gefahr des Auftretens von bisher noch nicht bekannten Fehlermöglichkeiten. Eine häufige Ursache hierbei ist der Umstand, dass sehr komplex und fachbereichsübergreifend gearbeitet werden muss. Werden dabei Schnittstelleninformationen nicht frühzeitig in der Planungsphase adressiert, kann es zu unangenehmen Überraschungen im Feld kommen. Gerade in Deutschland nimmt die Zahl der Fahrzeugrückrufe in den letzten Jahren zu. Ein rechtzeitig angewandtes strukturiertes Schnittstellenmanagement kann diesen Rückrufaktionen entgegenwirken.

Schnittstellendefinition

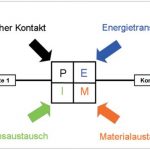

Wie wird der Begriff „Schnittstelle“ unter technischen Aspekten speziell von der Automobilindustrie verwendet? PAHL und BEITZ [4] betrachten das Zusammenspiel von Energie, Materie und Signal für ein abgeschlossenes System. Hierbei müssen eine Menge von Abstimmungen getroffen werden, die zur Beschreibung des aktiven Zusammenwirkens von Systemen oder einzelnen Teilen notwendig sind. Diese können sich auf aktive oder passive Elemente beziehen. In Abhängigkeit davon spricht man von „funktionalen Schnittstellen“ oder „Daten-Schnittstellen“. Bei jeder Umwandlung der beschriebenen Größen müssen immer Quantität und Qualität beachtet werden, um eindeutige Kriterien für die Präzisierung der Aufgabe zu erhalten.

FORD [1] ergänzt den Ansatz von PAHL / BEITZ erstens um den Anteil eines physikalischen Kontakts und zweitens wird der Begriff „Signal“ durch den allgemeinen Oberbegriff „Information“ ersetzt. Damit wird eine Schnittstelle in einer Vierquadrantenform vollständig beschrieben (Bild 1).

Physikalische Kontakte

Der physikalische Kontakt beschreibt grundsätzlich die Ausführung einer mechanischen Anbindung zweier betroffener Bauteile. Einige Beispiele aus der Praxis sowie aus bekannten Lehrbüchern [5] befinden sich in der nachfolgenden Liste:

Mechanische Anbindung sicherstellen

- Kraftschlüssige Verbindung: Schraubverbindungen

- Formschlüssige Verbindung: Kerbverzahnung, Polygonprofilverbindung, Profilwellenverbindung, Passfederverbindung, Schnappverbindung bei Kunststoffteilen, Nietverbindung, Schrumpfverbindung, Stiftverbindung, Quetschverbindung

- Stoffschlüssige Verbindung: Schweißen, Löten, Kleben, Vulkanisieren.

Mechanischen Kontakt verhindern

- absolut: Sicherheitsabstand zwischen Bauteilen (Wärmestrahlung)

- relativ: Umhüllenden Arbeitsraum von beweglichen Teilen zu stillstehenden Teilen berücksichtigen.

Abdichtungsstellen

- Statische Abdichtung: O-Ring, Flachdichtung, Flüssigdichtmasse

- Dynamische Abdichtung: Radialwellendichtung, Axialwellendichtring

Werkzeugzugänglichkeit

Ausreichender Raum für Montage- und Demontage-Werkzeug

Transportsicherungen

- Blindstopfen von Leitungen

- Verschlusskappen von Bohrungen und elektrischen Anschlüssen

- Wellenschutzhülsen z.B. für Kerbverzahnungsprofile

Damit eine Funktion gewährleistet wird, können unter der Rubrik physikalische Kontakte auch Zusatzinformationen aufgelistet werden, welche einen einzuhaltenden Mindestabstand zwischen einer Bauteilkombination beschreibt (Beispiel: Sicherheitsabstand bei Wärmestrahlung oder eine Verhinderung einer Bauteilüberschneidung bei bewegten Teilen).

Energieübertragung

Findet bei einer Schnittstelle eine aktive Energieübertragung zwischen zwei Bauteilen statt, kann diese mit Hilfe der aus der Physik bekannten Energieformen beschrieben werden:

- Mechanische Energie (Kinetische Energie, Potentielle Energie, Schwingungsenergie, Elastische Energie, Schallenergie, Wellenenergie)

- Thermische und innere Energie

- Elektrische und magnetische Energie ( Elektrische Energie, Magnetische Energie, Elektromagnetische Energie)

- Bindungsenergie (Chemische Energie, Kernenergie (nicht im Automobilbau))

Oft kommt es dabei zu Transformationen des Energiezustandes z.B. von elektrischer in mechanische Energie oder die chemische Brennstoff-Energie wird in einem Verbrennungsmotor in thermische und mechanische Energie umgewandelt. Zusätzlich zur aktiven Energieübertragung, können bei dieser Schnittstellenbetrachtung Kombinationen verwendet werden, bei denen ein Energieaustausch verhindert werden muss, um die Funktion eines Systems zu ermöglichen (Beispiel: Hitzeschutzbleche zwischen zwei Bauteilen).

Informationsaustausch

Unter dieser Gruppe versteht man sowohl die Mensch-Maschine-Kommunikation als auch einen Signal- und Datenaustausch zwischen einzelnen Steuergeräten. Einige Beispiele, können der nachfolgenden Aufstellung entnommen werden:

Kontrolle / Beobachten von Wartungseinheiten

- Kühlmittelbehälter-Flüssigkeitsstand,

- Bremsflüssigkeitsstand

- Scheibenreinigungsmittel

- Scheinwerferreinigungsmittel

- Ölstand kontrollieren

- Luftdruck im Reifen kontrollieren

Erkennen / Bedienen von Elementen

- Position Rückwärtsgang bei einem manuellen Getriebe

- Öffnen / schließen der Tankklappe / Motorhaube

- Verstellen der Sitzgeometrie

- Bedienen eines Wagenhebers

Signaleingang und Signalausgang von Kontrollern / Sensoren

- CAN-Bus-Signal

- Analogsignal vom Sensor

- Passive Fahrersicherheit (z.B. ABS, ESP, Airbag)

Fahrer-Warnungen

- Optische Warnung durch Lampe

- Fehlermeldung im Display

- Akustische Warnsignal

- Eiswarnung

- Handbremse aktiviert

- Kollisionswarnung beim Rückwärtsfahren (Parkhilfe)

Fahrer-Information

- Reichweite Kraftstoff

- Kraftstoffverbrauch

- Geschwindigkeitsanzeige

- Motordrehzahl

- Kühlmitteltemperatur

- Motoröldruck

- Außentemperatur / Innentemperatur

- Navigation

Fahrer-Kommunikation

- Mobil-Telefon

- Blue Tooth

- SOS-Nachricht

- Internet-Zugang

Beifahrer-Unterhaltung

- DVD

- Spiele

Diagnosemöglichkeit

- Auslesen von Fehlermeldungen beim Service / Händler

- Speichern von Fehlermeldungen

- Aufspielen neuer Software

Materialaustausch

Alle Verbindungsstellen über welche ein Stofftransport von Medien, Flüssigkeiten oder Materialien stattfindet, fallen unter diese Rubrik. Typische Beispiele aus den Hauptbereichen der Automobiltechnik sind:

Motor-Getriebe

- Ölkühlung des Motors und Getriebes

- Abgas Transport und Leitung

- Motor-Kühlflüssigkeit

- Luftleitung für Ansaugsystem

- Additive Diesel Partikulat Filter

Fahrwerkstechnik

- Kraftstoff-Fluss (Diesel, Benzin, Bio-Diesel, Erdgas, Ethanol, Bi-Fuel)

- Lenkgetriebeöl,

- Bremsflüssigkeit,

- Reifenfüllung (Luft, Stickstoff),

- Stoßdämpferöl,

- Fettschmierung.

Fahrzeugkarosserie

- Scheibenreinigungsmittel

- Kältemittel-Klimaanlage

Schnittstellenmanagement

Überall dort, wo es im Fahrzeug zu einer Vernetzung von mechanischen mit elektrischen Komponenten kommt, ist es notwendig die Integrationsstellen sorgfältig miteinander abzustimmen.

Um die prinzipielle Vorgehensweise bei der Anwendung der schnittstellenrelevanten Qualitätswerkzeuge Block-Diagramm, Schnittstellenmatrix und Schnittbeschreibung vorzustellen, wird als Fallstudie ein persönlicher digitaler Assistent – kurz PDA – mit integrierter Fahrzeug-Navigationsmöglichkeit näher analysiert [3].

Während in der Vergangenheit fest eingebaute Navigationssysteme für den PKW-Einsatz nur gegen einen hohen Aufpreis zu bekommen waren, gibt es heute mittlerweile mobile Geräte, die sofort ohne große Anpassungsarbeiten einsatzbereit sind.

Blockdiagram für Personal Digital Assistants (PDA)

Im ersten Schritt wird ein so genanntes Blockdiagram, das die funktionalen Zusammenhänge des PDA in einem Fahrzeug verdeutlicht, erstellt (Bild 2). Das Blockdiagramm beschreibt die Hauptkomponenten des zu untersuchenden Systems mit der Kombination der umgebenden Nachbarbauteile in einer abstrahierten Darstellungsform. Wichtig dabei ist, die Systemgrenze zwischen den inneren und den äußeren Bauteilen zu definieren.

Dabei wird der PDA mit Hilfe einer lösbaren flexiblen mechanischen Anbindung im Fahrzeug befestigt und für den Fahrer sichtbar platziert. Die Energieversorgung des Gerätes wird mit einem Ladekabel über den im Fahrzeug vorhandenen Zigarettenanzünder vorgenommen. Die GPS-Antenne (Global Positioning System) benötigt zur Ortung die Signale von mindestens 4 GPS-Satelliten; erst dann ist eine Navigation im Fahrzeug gegeben. Der Fahrer kann über Tasten sowie einen Zeigestift und den Bildschirm (Touch-Screen) Geräteeinstellungen und Navigationsziele eingeben. Die aktuellen Straßeninformationen werden über das Display und über einen Lautsprecher zu Verfügung gestellt. Mit einem externen Computer können zusätzliche Software und verschiedene digitale Straßenkarten auf den PDA bzw. die Speicherkarte aufgespielt werden. Das wesentliche Zusammenspiel der Hauptkomponenten ist in einem Block-Diagramm vereinfacht dargestellt; es erhebt allerdings keinen Anspruch auf Vollständigkeit und dient hier nur zur Verdeutlichung der prinzipiellen Vorgehensweise. Wie man der Darstellung entnehmen kann, ergeben sich mit den 17 einzelnen Komponenten den inneren und den umgebenden Bauteilen insgesamt direkte neun Verbindungsstellen.

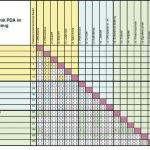

Schnittstellen-Matrix

Die Schnittstellen-Matrix ist ein von FORD [1] empfohlenes Robustheitswerkzeug und stellt eine wesentliche Voraussetzung für eine Konstruktions-FMEA da. Vom Aufbau her ähnelt diese Matrix Entfernungstabellen zwischen Großstädten, welche in fast allen Straßenkarten oder Atlanten zu finden sind (Bild 3).

Als Grundvoraussetzung muss zuerst ein Blockdiagramm (Bild 2) erstellt werden. Mit der Schnittstellen-Matrix werden alle Systemwechselwirkungen und ihre Stärke quantifiziert. Die strukturierte Vorgehensweise verlangt, dass alle Kombinationsmöglichkeiten von inneren und äußeren Systemen oder Bauteilen hinsichtlich der vier Schnittstellen-Beschreibungen untersucht werden. Dies ist von entscheidender Bedeutung, denn eine Nichtbeachtung von Wechselwirkungen kann zu möglichen Garantieleistungen oder Fahrzeugrückrufen führen. Aus diesem Grund empfiehlt es sich eine Schnittstellen-Matrix besonders bei Neukonstruktionen oder dem Einsatz von neuer Technologie aufzubauen. Anhand der Matrix kann man auch feststellen, ob es sich um eine notwendige oder kontraproduktive Beziehung der Partner handelt. In dem vorgestellten Beispiel ergeben sich mit den 17 Elementen insgesamt 136 potentielle Kombinationsmöglichkeiten.

Bei der Betrachtung einer Schnittstelle wird immer der vier Quadrantenansatz angewendet, wobei die Stärke jedes einzelnen Schnittstellenwertes mit fünf Wertungsziffern (+2;+1;0;-1;-2) beschrieben werden kann:

- +2 Interaktion ist notwendig zur Erzielung der Funktionalität

- +1 Interaktion ist wünschenswert, aber nicht absolut notwendig für Funktionalität

0 Interaktion beeinflusst nicht die Funktionalität

–1 Interaktion ruft negative Effekte hervor, aber verhindert nicht die Funktionalität

–2 Interaktion muss verhindert werden, um die Funktionalität zu erfüllen

Wurde in dieser vier Quadrantendarstellung für eine Schnittstelle viermal die Null vergeben, so haben die beiden Bauteile dieser Kombination keinerlei Einfluss zueinander. Eine Betrachtung eines Elements mit sich selbst, bringt ebenfalls keine weitere Information; diese Kombination befindet sich auf der Diagonalen der Matrix und wird bei der weiteren Analyse nicht berücksichtigt.

In einem ersten Schritt werden alle internen Schnittstellenkombinationen, welche sich innerhalb der Systemgrenze befinden (gelbe Farbe) näher untersucht (vgl. Bild 3).

Nach der Identifikation der inneren Schnittstellen werden die Kombinationen mit den direkten Schnittstellen (blaue Farbe) näher betrachtet. Wie in der Matrix dargestellt ist, ergeben sich 40 potentielle Kombinationsmöglichkeiten, gegenüber den neun Verbindungen bei der Betrachtung mit dem Block-Diagram (rote Farbe).

Der dritte Schritt (grüne Farbe) ist die Kombination der äußeren Elemente mit allen anderen. Ist die Matrix komplett ausgefüllt, so ist der nächste Schritt die detaillierte Betrachtung mit Hilfe der so genannten Schnittstellen-Beschreibung.

Schnittstellen-Beschreibung am Beispiel PDA

Mit der Beschreibung einer Schnittstelle (Bild 4) wird dokumentiert, was an dieser Verbindung bezüglich des physikalischen Kontakts, der Stoffübertragung, der Energieübertragung und des Materialaustausches im Detail geschieht. Hierbei werden die physikalischen Funktionsziele inklusive der Toleranzen eingetragen.

Die Spalte Technische Anforderung kann benutzt werden, um betroffene Spezifikationen aufzulisten. Die Wichtigkeitsspalte wird verwendet, um auszudrücken welcher Einfluss sich durch die Schnittstelle auf die Erfüllung der Funktion ergibt. Dies ist oft hilfreich, um die erforderlichen Prioritäten zu bestimmen. In der Spalte Auswirkung kann beschrieben werden, ob der Schnittstelleneingang oder -ausgang positiv (erwünscht) oder einen negativen (unerwünschten) Effekt hervorrufen kann.

Ein weiterer Vorteil der Schnittstellen-Beschreibung ist die namentliche Erwähnung der Schnittstellenpartner, denn hinter jedem Bauteil stehen letztendlich auch verantwortliche Bereiche, mit welchen kommuniziert werden muss. Gerade wenn eine Integration eines Systems mit mehreren Fachabteilungen oder auch Lieferanten erarbeitet werden muss, ist dieses Dokument bei technischen Besprechungen neben den Konstruktionszeichnungen ein sehr hilfreiches Darstellungsmittel. Diese Liste kann auch als eine Art Nachverfolgungsliste kontinuierlich ergänzt werden, wobei die Informationen mit allen betroffenen Parteien abgestimmt werden müssen. Noch offene Punkte können in der Status-Spalte schnell ersehen und diskutiert werden.

Verbindung mit anderen Qualitätswerkzeugen

Blockdiagramme, Schnittstellen-Matrizen und Schnittstellen-Beschreibungstabellen sind präventive Qualitätswerkzeuge, welche im idealen Fall vor der Erstellung einer Konstruktions-FMEA nach QS-9000 aufgestellt werden. Ziel dieser Darstellungsformen ist es, das zu betrachtende technische System abzugrenzen und eine strukturierte Untersuchung aller sich ergebenden Schnittstellen zu ermitteln. Die so gewonnene Informationen können in die FMEA mit einfließen. Um auch den Einfluss von Störgrößen zu berücksichtigen, können darüber hinaus auch Parameter-Diagramme (P-Diagramm) aufgestellt werden [2].

Zusammenfassung

Das sorgfältige Abstimmen von Fahrzeugschnittstellen stellt an die technischen Abteilungen immer höhere Anforderungen. Hierbei sind die Qualitätswerkzeuge Schnittstellen-Matrix und Schnittstellen-Beschreibung mit der Kombination Block-Diagramm sehr gut geeignet, um eine Systemintegration zu veranschaulichen. Neben dem Parameter-Diagramm [2] sind es weitere Qualitätswerkzeuge mit denen gewonnenes Ingenieurwissen dokumentiert werden kann. Die erstellten Dokumente sollten bei technischen Besprechungen mit interdisziplinären Verantwortlichkeiten regelmäßig aktualisiert werden. Gerade die Betrachtung sämtlicher Kombinationsmöglichkeiten von Schnittstellen mit dem Umfeld bietet die Garantie, dass keine relevante Detailinformation verloren geht. Sie liefert damit einen wesentlichen Beitrag zur Erzielung von betriebssicheren und fehlerfreien Produkten.

Literaturverzeichnis

[1] FMEA Handbook Version 4.1, February 2004, (FORD internal)

[2] Fritzsche, R.: Richtlinien, Kriterien und Anwendungsbeispiele für die Erstellung von Parameter-Diagrammen in der Automobil-Industrie; Automobiltechnische Zeitschrift (ATZ); 108. Jahrgang, Juni 2006 S. 492 ff

[3] Mobiles Pocket PC Navigationssystem MD 95000, Bedienungsanleitung Medion

[4] Pahl, G.; Beitz, W.: Konstruktionslehre, Methoden und Anwendung, 4. Auflage, Springer Verlag, 1997

[5] Steinhilper, W.; Sauer, B.: Konstruktionselemente des Maschinenbaus, Springer, Berlin; Auflage: 6., Korr. Nachdruck, Januar 2005

Kontakt zum Autor: rfritzsc@ford.com

Teilen: