Um Oxidationen im Harzanteil von Composite-Werkstoffen aufzuspüren, nutzt der US-amerikanische Flugzeughersteller Boeing bei der 787 die mobile Fourier Transform Infrarot (FTIR) Spektroskopie.

Der Siegeszug moderner Verbundwerkstoffe wie beispielsweise Carbonfasergelege oder glasfaserverstärkte Kunststoffe ist seit Jahren in vollem Gange. Eine Vorreiterrolle nimmt dabei die Luftfahrtindustrie ein, die immer mehr Einsatzbereiche für diese Materialien erschließt.

Die Vorteile gegenüber klassischen Werkstoffen wie Aluminium sind im Wesentlichen eine höhere Festigkeit bei gleichzeitig deutlich geringerem Gewicht. Composite-Werkstoffe versprechen geringeren Wartungsaufwand und höhere Lebensdauer, weil sie keiner atmosphärischen Oxidation unterworfen sind wie Metalle. Neben diesen Vorteilen haben die Werkstoffe aber auch Nachteile, die speziell in sicherheitssensiblen Branchen wie der Luftfahrtindustrie nicht ignoriert werden können. Verbundwerkstoffe sind gegenüber Hitze und UV-Strahlung viel anfälliger als Metalle. Sowohl Hitze- als auch UV-Einwirkung kann zu chemischen Reaktionen im Harz des Verbundwerkstoffs führen, die eine Schwächung des gesamten Bauteils bedeuten und zu vorzeitigem Materialversagen führen können.

In der Luftfahrt haben schon Blitzschlag und Triebwerksüberhitzungen oder -brände zu Strukturschwächungen, Versprödungen und sogar Rissbildungen geführt, die in dieser Form bei Aluminium-Bauteilen nicht vorkommen. Carbon- und Epoxidharz-Materialien, die zu hohen Temperaturen ausgesetzt waren, zeigen Rissbildung, Delaminierungen und Blasenbildung an der Oberfläche, die relativ leicht erkennbar und zerstörungsfrei messbar sind. Problematischer sind jedoch Beschädigungen durch niedrigere Temperaturen, die nicht so leicht erkannt werden können.

Bevor die genannten Schäden entstehen, treten Oxidationen im Harzanteil auf, die über spektroskopische Analysen im mittleren Infrarotbereich erfasst werden können. Seit Mitte der 90er Jahre ist bekannt, dass diffus reflektierende (FTIR) spektroskopische Analysen hier die besten Ergebnisse liefern. Trotz dieser Erkenntnisse waren spektroskopische Analysen in der Vergangenheit problematisch. Eine zerstörungsfreie Untersuchung war zwar grundsätzlich möglich, praktisch aber ausgeschlossen, weil die Bauteile und Komponenten zur Untersuchung ins Labor gebracht und somit ausgebaut oder herausgetrennt werden mussten. Vor diesem Hintergrund erscheint die Entwicklung mobiler Handheld-Spektrometer in den letzten Jahren geradezu segensreich. Erstmals ist es nun möglich, Verbundwerkstoffstrukturen vor Ort und an unzugänglichen Stellen innerhalb von Sekunden zu analysieren. Und dank angepasster Analyseprogramme lässt sich sofort erkennen, ob Beeinträchtigungen bestehen oder ob die Struktur gesund ist.

Auch Boeing greift bei der Entwicklung und Wartung von Flugzeugen auf diese Technik zurück. Das neueste Modell, die Boeing 787, gilt als großer Fortschritt beim Einsatz von Verbundwerkstoffen. Im Vergleich zu früheren Modellen stieg der Gewichtsanteil von Verbundwerkstoffen von circa 11 % bei der Boeing 777 auf rund 50 % bei der 787. Das heißt, dass mittlerweile der überwiegende Teil der Primärstruktur – einschließlich Rumpf und Tragflächen – aus Verbundwerkstoffen besteht.

Boeing hat speziell für diesen neuen Airliner das Agilent 4100 Exoscan FTIR-Spektrometer für das Service Repair Manual (SRM) spezifiziert und setzt damit für Wartung und Reparatur auf die mobile FTIR-Spektroskopie. Das System erkennt Veränderungen in der chemischen Struktur des Epoxid-Polymers innerhalb des Verbundwerkstoffs. Die Exoscan-Software korreliert die Messdaten dieser Veränderung nach vorher entwickelten Methoden.

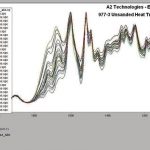

Bei Messungen mit dem Agilent 4100 Exoscan an verschiedenen Flugzeug-Verbundwerkstoff-Teilen, die hohen Temperaturen ausgesetzt waren, wurden beispielsweise als augenfälligste Veränderung der Anstieg in den Ester- und Perester-Bändern bei circa 1700 cm-1 festgestellt. Außerdem waren auch weitere Veränderungen im Fingerprint-Bereich des Spektrums erkennbar, die mit Oxidationsprozessen im Harzanteil korrespondieren.

Das System ist mit seinen austauschbaren Messköpfen für ATR, Reflexionen unter 45°, streifendem Lichteinfall und diffusen Reflexionen vielseitig einsetzbar. Die Möglichkeiten zur Erstellung von Auswertemethoden reichen vom einfachen Spektrenvergleich bis zur chemometrischen Analyse. Der Anwender vor Ort braucht sich nicht darum zu kümmern, denn die Software kann auf Basis der festgelegten Analysemethode einfache gut/ schlecht-Entscheidungen treffen, identifizierte Materialien und prozentuale Anteile anzeigen oder quantitative Ergebnisse mit vordefinierten relevanten Unter- und Obergrenzen darstellen. Auch Laien ist damit eine Anwendung des Systems möglich. Für Hitzeschäden wurde mit Hilfe der FTIR-Software eine Kalibriermethode entwickelt, die verlässliche Aussagen über die Temperatur ermöglicht, der das Messobjekt ausgesetzt war. Somit können mit der Lösung nun auch Angaben über gegebenenfalls veränderte Materialeigenschaften gemacht werden. ■

Teilen: