MICRO-EPSILON trägt seit über 30 Jahren als innovatives und auf Wegmessung spezialisiertes Unternehmen mit Sensorprodukten zur Lösung von Messaufgaben in der Forschung und Entwicklung, der Automatisierung, der Qualitätsprüfung oder in der Maschinen- und Werkzeugüberwachung bei. Aber auch Mechanik und Software werden im eigenen Hause entwickelt und zählen damit zu den Kernkompetenzen von MICRO-EPSILON. Dadurch ist es möglich, die einzelnen Komponenten und Parameter ideal aufeinander abzustimmen und in einer Systemlösung zu optimieren.

Dipl.-Phys. Johann Salzberger Micro-Epsilon Messtechnik GmbH & Co.KG

Komplexe Mess- und Prüfaufgaben für dimensionelle Größen, wie die Dicke, das Profil oder der Durchmesser von Lagerschalen und -buchsen, erfordern heute fein abgestimmte Gesamtlösungen aus Sensorik, Software und Mechanik. Eine hohe Grundgenauigkeit der Sensoren reicht dabei alleine nicht mehr aus, um Submikrometer-Präzision in der Fertigungslinie sicherzustellen. Man muss zusätzlich auf ausgeklügelte Mechanik sowie modernste Software setzen.

Mit einem mechatronischen Gesamtkonzept bietet MICRO-EPSILON heute Mess- und Prüfeinrichtungen, die direkt in die Fertigungslinie integriert werden und höchste Messpräzision sicherstellen. Die Zukunftstechnologie Mechatronik wird gezielt eingesetzt, um mehr Präzision, mehr Flexibilität und höhere Zuverlässigkeit der messtechnischen Systeme für den Einsatz in der Produktion und der Qualitätssicherung zu erzielen.

Genauigkeit und Stabilität

Wegsensoren stehen häufig als das genauigkeitsbestimmende Messmodul im Zentrum von komplexen Messsystemen für das dimensionelle Prüfen. Dabei werden sehr hohe Anforderungen an die Leistungsfähigkeit und Zuverlässigkeit der Wegsensoren gestellt. Wichtige Einsatzkriterien sind Genauigkeit und Temperaturstabilität, Auflösungsvermögen und Grenzfrequenz.

Der Name MICRO-EPSILON verbindet sich besonders mit berührungslosen Wegsensoren. Sie kommen immer dann zum Einsatz, wenn schnelle Wegänderungen erfasst werden sollen, keine Kräfte auf das Messobjekt ausgeübt werden dürfen, hoch empfindliche Oberflächen eine Berührung nicht zulassen oder eine lange Lebensdauer der Sensoren (Verschleißfreiheit) gefordert wird. Mit kapazitiven Wegsensoren ist heute ein Entwicklungs- und Fertigungsniveau erreicht, das höchste Messgenauigkeit und –zuverlässigkeit gewährleistet.

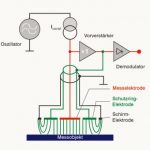

Das Prinzip der kapazitiven Wegmessung basiert auf der Wirkungsweise des idealen Plattenkondensators. Eine Abstandsverschiebung der Platten bewirkt eine Änderung der Gesamtkapazität. Bei einem Sensorsystem werden die beiden Plattenelektroden durch den Sensor und das Messobjekt gebildet. Durchfließt ein Wechselstrom konstanter Frequenz den Sensorkondensator, so ist die Amplitude der Wechselspannung am Sensor dem Abstand zum Messobjekt (Masse-Elektrode) proportional. In der Verstärkerelektronik wird eine einstellbare Kompensationsspannung gebildet.

Nach der Demodulation beider Wechselspannungen wird die Differenz verstärkt und als Analogsignal ausgegeben. Durch spezielle Auswertung des Blindwiderstandes Xc des Plattenkondensators erreicht man ohne zusätzliche Linearisierung einen streng proportionalen Zusammenhang. In der Praxis wird diese Linearität durch den Aufbau der Sensoren als Schutzringkondensatoren nahezu ideal verwirklicht. Dies gilt unabhängig von der Leitfähigkeit für alle Metalle als Messobjekt. Das Schutzringkondensator-Prinzip wird von der Produktfamilie capaNCDT in vollem Umfang verwirklicht und damit in den Vorteilen auch entsprechend genutzt. Das umfangreiche Sensorprogramm beginnt bei einem Messbereich von 50 µm und deckt bei den größeren Modellen Wege bis 30 mm ab.

Für den Einsatz von kapazitiven Wegsensoren sprechen folgende Vorteilsmerkmale:

- Die Sensoren messen bei Metallen als Messobjekt materialunabhängig, d. h. Empfindlichkeit, Linearität und Temperaturstabilität sind für alle Metalle gleich

- Thermisch bedingte Leitfähigkeitsänderungen des Messobjekts bewirken keine Änderung des Messsignals. Der Vorteil ist eine ausgezeichnete Temperaturstabilität.

- Wegen der hohen Langzeitstabilität ist wenig Kalibrieraufwand erforderlich.

- Die Sensoren können in ihrer Bauform und Form der Messelektrode sehr gut an die Geometrien des Messobjektes und des Einbauraumes angepasst werden.

- Bei kleinen Messbereichen sind extrem hohe Auflösungen (1 nm) erreichbar.

- Kapazitive Sensoren reagieren empfindlich auf Änderungen des Dielektrikums. Sie sollten daher nur in sauberer und trockener Umgebung zum Einsatz kommen.

Mechanik für hohe Präzision

Messen und Prüfen mit µm-Genauigkeit erfordert hohen Aufwand und neue Ideen in der Konstruktion und in der Ausführung des mechanischen Messaufbaus. Die Anforderungen an die Sensor- und Messobjektaufnahme unterliegen denselben Kriterien wie die Messgenauigkeit. Es sind deutliche Unterschiede im Mechanikaufwand zwischen Genauigkeitsvorgaben in 0,1 mm, 0,01 mm oder 0,001 mm zu verzeichnen. Dies spiegelt sich natürlich auch in den Kosten wieder. Durch eine gut aufeinander abgestimmte Kombination aus Sensorik, Mechanik und Software kann die Präzision eines Systems nochmals verbessert und die mechanischen Instabilitäten gemessen und kompensiert werden.

Software als modulare Bibliothek

Aus modernen Mess- und Prüfsystemen ist der Softwareanteil nicht mehr wegzudenken. Alle Funktionen, sowohl Datenerfassung, Messdatenanalyse, Archivierung und Visualisierung, als auch Steuerung der Maschine werden bei MICRO-EPSILON-Systemen mit ICONNECT programmiert. ICONNECT ist eine graphische Entwicklungs- und Laufzeitumgebung, die eine umfangreiche Modulbibliothek für die Mess- und Prüftechnik zur Verfügung stellt. Dieser Software-Baukasten wurden im eigenen Hause entwickelt und bildet eine Kernkompetenz bei den mechatronischen Systemlösungen.

ICONNECT ermöglicht die einfache Erstellung von nebenläufigen Threads, die mit unterschiedlichen Prioritäten unter Windows ablaufen. Durch direkten Eingriff der ICONNECT Laufzeitumgebung auf den Scheduler kann ein Echtzeitverhalten mit Antwortzeiten im unteren ms – Bereich erzielt werden. Dies erlaubt, die Steuerung der Messmaschine auf der PC-Plattform zu realisieren. Der Einsatz einer zusätzlichen SPS erübrigt sich damit. Die Datenerfassung erfolgt mit einem speziellen I/O – Board, das eine synchrone Abtastung der analogen Signale der Wegsensorsysteme und anderer Sensoren wie z. B. der inkrementalen Drehwinkelgeber zulässt. Somit kann jedem Ort auf einer Kreisbahn ein Messwert präzise zugeordnet werden. Die Software umfasst neben unterschiedlichen Messmodi, wie Einrichtbetrieb, Schrittbetrieb und Automatik eine umfangreiche Datenbank für die Stammdaten und die Archivierung der Messdaten. Ferner verfügen die Systeme über Statistikfunktionen für Analysen in jeder Arbeitsschicht. ICONNECT stellt außerdem ein System von Passwortebenen zur Verfügung, mit dem die Entwicklungsumgebung für den Maschinenbediener verriegelt werden kann.

Beispiele für kapazitive Messanlagen

Inline-Prüfung des Dickenprofils

von Lagerschalen

In Verbrennungsmotoren wird die Kurbelwelle an mehreren Punkten mit je zwei Halbschalen gelagert. An die Maßhaltigkeit der Dicke und der Parallelität dieser Lagerschalen werden höchste Anforderungen gestellt. Damit wird es möglich, die Langlebigkeit und die Geräuscharmut zu erhöhen, sowie den Kraftstoffverbrauch zu reduzieren.

Die Lagerschalen müssen daher in der Fertigungslinie zu 100 % geprüft werden. Dabei wird die Wanddicke im Scheitel (1-Spur) und optional auch an den Schenkeln (3-Spur) berührungslos mit einer Taktzeit von weniger als 1 Sekunde gemessen. Mit der Prüfeinrichtung DIMENSIONCONTROL wird eine Reproduzierbarkeit von ±0,2 µm bei 6s Zuverlässigkeit erreicht.

Im Prüfbereich werden die Lagerschalen durch einen Messspalt aus zwei kapazitiven Sensoren gefördert. Bei einer 3-Spurmessung sind dies 6 Sensoren. Die Führung der Schalen erfordert höchste Präzision, damit die geforderte Reproduzierbarkeit erreicht wird. Aus diesem Grund wurde eine geneigte Luftrutsche entwickelt, auf der die Schalen nahezu reibungsfrei auf einem Luftkissen durch den Messspalt gleiten. Die Bewegung wird durch die Gravitationskraft bewirkt und ist damit in hohem Maße reproduzierbar. Diese Technologie erwies sich jeder anderen Methode, die Schalen mit der erforderlichen Stabilität zu fördern, als weit überlegen. Aufgrund der benötigten hohen Linearität und Auflösung wurde als physikalisches Messprinzip die kapazitive Technologie gewählt mit zwei achsengleich gegenüberstehend angeordneten Sensoren für jede Messspur.

Um bei dem kleinen Messspalt eine Kollision des Sensors auf der Innenseite der Schale zu vermeiden, wird dieser Sensor halbkreisförmig geschliffen. Die abgerundete Form beeinträchtigt wiederum die Linearität. Darum wird eine softwaretechnische Linearisierung der Sensoren durchgeführt, die die Linearität auf die entsprechende Qualität verbessert. Das Verfahren zur Durchführung der Linearisierung ist ein von Micro-Epsilon patentiertes Modul des ICONNECT-Baukastens und wird häufig eingesetzt, wenn es darum geht, geometrisch angepasste Sensoren für äußerst anspruchsvolle Messaufgaben zu verwenden.

Prüfung der Koaxialität und des

Durchmessers von Lagerbuchsen

Bei der Montage von Kompressoren für Kühlaggregate werden zur Lagerung der Pleuel Buchsen integriert, deren Maßhaltigkeit und Form für den Wirkungsgrad und die Langlebigkeit des Kompressors von hoher Bedeutung sind. Für die geometrische Vermessung dieser Lagerbuchsen wurde von MICRO-EPSILON eine komplette Prüfeinrichtung entwickelt. Das System besteht aus einer mechanischen Messaufnahme, einer Handlingseinrichtung, der Sensorik, einem PC und der kompletten Software. Sie ermöglicht eine hundertprozentige Prüfung von Lagerbuchsen mit anschließender Markierung und ersetzt die zeitaufwendige Stichprobenmessung mit einer Koordinatenmessmaschine. In einer Taktzeit von vier Sekunden werden die Lagerbuchsen auf Außen- und Innendurchmesser, sowie Koaxialität mit einer Genauigkeit von 2 µm geprüft und für den optimalen Einbau markiert.

Für die Messung der genannten Merkmale müssen die Lagerbuchsen gedreht werden. Diese Drehung erfordert einen hohen Zeitaufwand. Darum wurde ein spezieller Messkopf entwickelt, der im Wechsel zwei Messstationen bedienen kann. Auf diese Weise kann eine Buchse zugeführt und beschleunigt, bzw. markiert und abgeführt werden, während eine zweite Buchse zur selben Zeit vermessen wird. Um die Koaxialität zu ermitteln, müssen Innen- und Außendurchmesser an beiden Enden der Buchse bekannt sein. Für den Außendurchmesser werden an den beiden Buchsenenden jeweils 3 kapazitive Wegsensoren in einem Winkel von 120° zueinander angeordnet. Die Sensoren verfügen über einen Messbereich von 0,5 mm und messen die Abstände zur Buchsen-Aussenfläche. Zur Erfassung des Innendurchmessers werden zwei kapazitive Sensoren in einen Dorn integriert. Die beiden Sensoren sind exakt gegenüberliegend zu einem äußeren Sensorpaar ausgerichtet. Mit dieser Anordnung kann indirekt über die gemessenen Abstände die Wandstärke und daraus die Koaxialität der Buchse rechnerisch ermittelt werden.

Um die geforderte Genauigkeit zu erreichen, muss die Lagerung der Buchsen bei der Drehbewegung äußerst exakt sein. Lagerspiel verursacht bei der Messung Winkelfehler, die präzise Messungen von vorne herein unmöglich machen. Die Buchsen werden daher auf einem Luftlagerbock gedreht. Dieses Lager besitzt nahezu kein Spiel und ist zudem verschleißfrei. Es bietet die besten Voraussetzungen für eine hochstabile Bewegung der Buchse.

Die Prüfanlage besteht aus zwei Messstationen. Jede Station ist für sich aus einer Vereinzelungseinrichtung, einem Luftlagerbock und einem Antriebsmotor zusammengesetzt. Die Lagerbuchsen werden zunächst aus einem Schwingförderer lagerichtig sortiert und rutschen dann jeweils über ein Rohr in die Vereinzelungseinrichtung. Die Vereinzelung gibt ein Teil frei, wenn die Messstation leer ist. Die Buchse wird mit Hilfe des Motors auf eine konstante Drehgeschwindigkeit beschleunigt. Ist die Messung in der Nachbarstation abgeschlossen, wechselt der Messkopf pneumatisch die Station und wird auf die sich bereits drehende Buchse aufgesetzt. Nach einer Umdrehung im Messkopf werden die Merkmale bestimmt. Die Buchse wird anschließend so gedreht, dass sie lagerichtig für die nun folgende Markierung übergeben werden kann. Im nächsten Schritt gibt der Messkopf den Prüfling frei. Mit Hilfe eines Elektromagneten wird die Buchse vor einen Tintenstrahldrucker geführt und dort markiert. Die Lagerbuchse verlässt anschließend die Messeinrichtung und wird gemäß den geprüften Merkmalen sortiert.

Diese beiden Anwendungsbeispiele aus der Inline-Qualitätsprüfung zeigen deutlich, dass heute Messgenauigkeiten im Mikrometer- und auch Submikrometerbereich realisiert werden können. Dies ist jedoch erst in der Kombination der Mechatronik zu erreichen, wenn hochgenaue Sensorik/Elektronik, Präzisionsmechanik und intelligente Software ideal aufeinander abgestimmt werden und in einem System zusammenwirken.

QE 547

Teilen: