In einem vom Bundesministerium für Bildung, Wissenschaft, Forschung und Technologie geförderten Verbundprojekt [1] werden zur Zeit Methoden zur Fehlerklassifizierung im Arbeitsschutzbereich entwickelt und daraus Gestaltungsleitfäden abgeleitet. Damit sollen EDV-gestützte Betriebsführungsinstrumente realisiert werden, die eine Arbeitssystemgestaltung zur Verbesserung des Arbeitsschutzes und zur Verringerung von Fehlerkosten gewährleisten.

Dr. Jamal Algedri, Universität Gh Kassel, Inst. für Arbeitswissenschaft, Kassel. Achim von der Marwitz,Friedola Gebr. Holzapfel GmbH & Co. KG, Meinhard-Frieda; Dr. Detlef Henniges, Friedola Gebr. Holzapfel GmbH & Co. KG, Meinhard-Frieda

Im folgenden werden Ergebnisse aus der Textilproduktion des Projektpartners friedola Gebr. Holzapfel GmbH & Co. KG in Meinhard-Frieda vorgestellt. Dort werden Trägermaterialien mittels Streich- oder Kalanderverfahren beschichtet und in nachfolgenden Arbeitsgängen weiterbehandelt und konfektioniert. Ansatzpunkt des Betriebsprojekts war eine zweigeteilte Analyse des Produktionsbereiches. Zum einen wurden aufgetretene Produktfehler analysiert und auf mögliche Arbeitsgestaltungsdefizite zurückgeführt (korrektiver Ansatz). Zum anderen wurde das gesamte Arbeitssystem unter arbeitswissenschaftlichen Kriterien untersucht, um mögliche Fehler vorbeugend zu erfassen (präventiver Ansatz).

Detaillierte Analyse von Produktfehlern

Bei Gestaltungsmaßnahmen am Arbeitsplatz und dessen Umfeld wird häufig die Frage nach dem betriebswirtschaftlichen Nutzen gestellt. Zwar wird der generelle Sinn von solchen Maßnahmen nicht grundsätzlich in Frage gestellt, da z. B. die Erhöhung der Arbeitssicherheit und der Mitarbeitermotivation wichtige Zielsetzungen darstellen. Investitionsentscheidungen werden aber erleichtert, wenn eine relativ kurzfristige Kostenreduktion erreichbar scheint.

Es bietet sich daher an, bei solchen Gestaltungsmängeln anzusetzen, die in der Folge zu Produktfehlern und damit zu Fehlerkosten führen. Aufgabe ist es, diese Fehler aufzudecken. Ziel ist es primär, durch eine verbesserte Arbeitssystemgestaltung Fehlerursachen möglichst zu beseitigen oder ihre Auftretenswahrscheinlichkeit zu reduzieren. Wo dies kurz- oder mittelfristig nicht möglich ist, kann durch eine Änderung am Arbeitssystem zumindest die Wahrscheinlichkeit der Fehlerentdeckung erhöht oder der Entdeckungsort prozeßbezogen nach vorne verlagert werden. Erkennt man die Probleme frühzeitig, lassen sich die Fehler reduzieren.

Durch die generellen Anforderungen an QM-Systeme sind auf der Grundlage von Korrekturmaßnahmen verschiedene Daten zu Fehlern und deren Ursachen vorhanden. Kritisch zu hinterfragen ist jedoch, ob diese Daten für die oben formulierte Zielsetzung ausreichend aussagekräftig sind. Dies aus folgenden Gründen:

l Im Sinne einer Prioritätensetzung wird der Aufwand für die Untersuchung von Fehlern plausiblerweise abhängig vom Risiko eines Fehlers gemacht. Betreibt man bei Kundenreklamationen einen hohen Aufwand, so untersucht man interne Fehler häufig nur dann eingehender, wenn ein intern vorgegebenes generelles Qualitätsziel nicht erreicht wurde oder sich die Qualität im Betrachtungszeitraum auffällig verschlechtert hat. Fehlerursachen liegen somit nicht durchgängig vor.

l Verschiedene Fehler können aus einer Fehlerursache resultieren. Ist keiner dieser Fehler für sich allein betrachtet auffällig, so wird die Fehlerursache möglicherweise nicht erkannt, obwohl die Summe der einzelnen Fehlerkosten die Kosten eines hervorstechenden Fehlers überschreitet.

l Bei einer Fehleranalyse besteht die Gefahr, daß zwar eine Fehlerursache im Sinne des auslösenden Faktors für den Fehler erkannt wird, das grundlegende Problem dahinter jedoch verborgen bleibt. Es gilt die Faustregel, bei der Ursachenanalyse vier mal „Warum?“ zu fragen, will man zum tatsächlichen Fehlerursprung gelangen. Dies kann in der konkreten Arbeitssituation zu hohen Aufwänden führen und wird deshalb nicht in letzter Konsequenz durchgeführt. Das ist gerade dann zu beobachten, wenn menschliche Arbeitsfehler ins Spiel kommen. Wohl jeder aus dem Qualitätswesen kennt das Argument: „Wo Menschen arbeiten, werden Fehler gemacht“.

l Selbst das Bemühen um den wahren Kern des Fehlers kann dann zu falschen Erkenntnissen führen, wenn dem Analyseteam das nötige Hintergrundwissen fehlt. In der betrieblichen Praxis führt dies dazu, daß gestalterische Maßnahmen im Arbeitsumfeld als Möglichkeit zur Verringerung menschlicher Arbeitsfehler häufig unterbleiben oder nur unzulänglich umgesetzt werden.

Im Betriebsprojekt wurde aus diesen Gründen zunächst das vorhandene EDV-gestützte Fehlererfassungssystem in der Endkontrolle durch weitere handschriftliche Aufzeichnungen zeitlich befristet ergänzt. Durch eine weiter detaillierte Fehlererfassung bereits bei der Einstufung von Fehlern konnten Schwerpunkte erkannt und die möglichen Fehlerursachen eingegrenzt werden. Dadurch lagen ohne nachfolgende Analysen bereits tiefer gehende Erkenntnisse vor. Analysen können bei Bedarf zielgerichteter durchgeführt werden. Nur ausreichend qualifizierte Mitarbeiter können allerdings die auftretenden Fehler sicher differenzieren. Gegebenenfalls müssen sie entsprechend geschult werden.

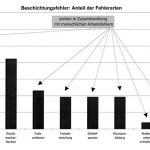

Anhand der so ergänzten Fehlererfassung wurden für verschiedene Abteilungen und Produktgruppen Paretoanalysen durchgeführt. Mit den zuständigen Vorarbeitern und Meistern wurden diese Fehler analysiert. Im Sinne der Zielsetzung wurden diejenigen Fehler weiter betrachtet, bei denen menschliche Arbeitsfehler im Zusammenhang mit dem Produktfehler stehen. Bild 1 zeigt exemplarisch die Auswertung für die verschiedenen Arten von Beschichtungsfehlern.

Sieben von acht Beschichtungsfehlerarten stehen in Zusammenhang mit menschlichen Arbeitsfehlern. So kann der Produktfehler „Farbschlieren“ z. B. aus einer unzureichenden Grundreinigung des Transportbehälters für das Beschichtungsmaterial resultieren. Die Ursachenanalyse zeigt, daß im Ablaßhahn mit dem vorhandenen Reinigungsgerät kein gleichmäßiges Reinigungsergebnis erzielt werden kann. Da gleichzeitig eine nachfolgende Sichtkontrolle des Hahnes schwierig ist, muß die Verbesserungsmaßnahme am Reinigungsgerät selbst ansetzen.

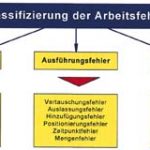

Generell wurden für die dargestellten Produktfehlerarten die zugrundeliegenden Arbeitsfehler analysiert und klassifiziert. Zum einen dient die Klassifizierung dem Analyseteam als Strukturierungshilfe bei der weiteren Betrachtung der möglichen Fehlerursachen. Zum anderen kann später eine regelmäßige Auswertung der Arbeitsfehler mittels der Paretoanalyse erfolgen. Die Klassifizierung der Arbeitsfehler erfolgte anhand der Unterscheidung von Vorbereitungs-, Ausführungs- und Kontrollfehlern mit folgender Struktur, siehe Bild 2.

Anhand dieser Klassifizierung wurden die verschiedenen Produktfehler auf Arbeitsfehler und zugrundeliegende Fehlerursachen zurückgeführt und Korrekturmaßnahmen veranlaßt. Beispiele hierzu werden unten genannt.

Detaillierte Analyse des Arbeitsumfeldes

Wie erwähnt, hängt die Qualität der Fehlerursachenanalyse bei menschlichen Arbeitsfehlern von der Weiterqualifizierung des Analyseteams ab. Nicht jede Fehleranalyse kann mit einem hohen Personalaufwand betrieben werden: Das „Team“ kann auch nur aus einem Mitarbeiter bestehen. Deshalb müssen Methoden zur Verfügung gestellt werden, die in der Betriebspraxis leicht und universell anwendbar sind. Da ein detailliertes Wissen der Mitarbeiter über ihre Arbeitsplätze bzw. über ihren Arbeitsbereich vorausgesetzt werden kann, muß nur der „Blickwinkel“ erweitert werden. Das heißt, daß die Analyse der Arbeitsplätze und der Arbeitsumgebung einschließlich der organisatorischen Rahmenbedingungen durch geeignete Instrumente in die Fehlerursachenuntersuchung einbezogen werden muß.

Dabei können solche Instrumente nicht nur für die detaillierte Analyse von aufgetretenen Produktfehlern eingesetzt werden, sondern auch und gerade bei der Analyse von potentiellen Fehlern, z. B. bei der Durchführung von Fehlermöglichkeits- und -einflußanalysen (FMEA). Immer dann, wenn neue oder nicht unerheblich geänderte Produkte bzw. Prozesse im Vorfeld betrachtet werden, kann die vorhandene Erfahrung der Mitarbeiter nur begrenzt zu einer umfassenden Einschätzung von Fehlermöglichkeiten und zur Einleitung präventiver Maßnahmen beitragen. Die Analyse muß sich dann teilweise von den bisherigen Erfahrungen lösen und die Erfüllung genereller Gestaltungsempfehlungen stärker einbeziehen.

Im Rahmen des Betriebsprojekts wurden zunächst verschiedene Verfahren zur generellen, das heißt von aufgetretenen Fehlern unabhängigen Analyse der Arbeitsplatz- und Arbeitsumgebungsgestaltung durchgeführt. Dadurch konnten weitere, potentiell fehlerverursachende Schwachstellen in den vorhandenen Prozessen ermittelt und die gewünschte Weiterqualifizierung der Mitarbeiter vorangetrieben werden. Zur Strukturierung der Analyse wurde unter anderem das Tätigkeits-Analyse-Inventar (TAI) [2] eingesetzt. Im einzelnen wurden die folgenden Themenbereiche abgedeckt:

l Arbeitsorganisation, Arbeitsaufgabe und Leistungsvoraussetzungen,

l Gefahrstellenanalyse,

l Arbeitsbedingungen,

l Arbeitsplatzgestaltung.

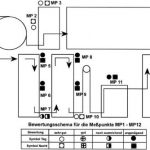

Exemplarisch ist im folgenden das Ergebnis für die Untersuchung der Beleuchtungsstärke an zwölf Meßpunkten (MP 1 bis MP 12) eines Produktionsbereiches dargestellt (vgl. Bild 3).

Untersucht wurden diejenigen Stellen innerhalb eines Gesamtprozesses, bei denen menschliche Arbeitstätigkeiten zu verrichten sind. Die Ergebnisse zeigen, daß Verbesserungspotentiale bei der Gestaltung der Beleuchtung bestehen. Dabei gilt es zu berücksichtigen, daß nicht nur an den definierten Prüfplätzen (hier: Endkontrolle MP 12) eine ausreichende Beleuchtung zur Erkennung von Fehlern vorhanden sein sollte. Durch eine verbesserte Beleuchtung an vorgelagerten Arbeitsplätzen werden die Fehler früher erkannt, es wird schneller in den Prozeß eingegriffen und dadurch das Fehlerausmaß reduziert.

Ableitung und Umsetzung von Gestaltungsmaßnahmen

Beispielhaft sollen an dieser Stelle vier Gestaltungsmaßnahmen vorgestellt werden:

- a. erweiterte EDV-gestützte Produktfehler- erfassung,

- b. verbesserte Beleuchtungssituation,

- c. optimierte Materialbereitstellung,

- d. Verbesserter Informationsfluß bei „kriti- schen“ Prozeßsituationen.

Zu a: Für eine detaillierte Fehlererfassung in der Endkontrolle und der damit verbundenen verbesserten Unterstützung bei der nachfolgenden Fehlerursachenanalyse wurden die vorhandenen vier Fehlergruppen unterteilt. Zur Zeit werden insgesamt 39 Fehlerarten unterschieden, eine einfache Erweiterung ist bei Bedarf möglich.

Zu b: In Zusammenarbeit mit einem Beleuchtungsspezialisten wurde ein Konzept entwickelt, daß eine ausreichende Beleuchtung unter Berücksichtigung der Beleuchtungsstärke und Farbtemperatur sicherstellt. Dabei sollen vor allem diejenigen Arbeitsplätze optimiert werden, an denen eine Prozeßkontrolle stattfindet. Dadurch können produktfehlerrelevante Abweichungen rechtzeitig erkannt und das Fehlerausmaß reduziert werden. Die Beleuchtung ist flexibel anpaßbar, um z. B. hochglänzende und matte Produktoberflächen unterschiedlich beleuchten zu können.

Zu c: Durch die Vielzahl von Produkten mit unterschiedlichen Beschichtungsdicken und Produktionsgeschwindigkeiten bei gleichzeitiger Produktion auf mehreren Linien mußte die zentrale Materialherstellung bisher eine teilweise aufwendige Produktionsüberwachung durchführen. Zur Just-in-time-Anlieferung des Beschichtungsmaterials an die verschiedenen Produktionslinien wird ein Meldesystem eingerichtet, daß eine zeitgerechte Materialbereitstellung absichert.

Zu d: Eine „kritische“ Prozeßsituation tritt immer dann auf, wenn eine neue Trägerbahn im laufenden Prozeß an das Ende der vorhergehenden Bahn angenäht werden muß. Da durch die Nahtstelle verschiedene Produktfehler initiiert werden können, muß an verschiedenen Stellen im Prozeß der Überwachungsaufwand zeitlich begrenzt erhöht werden.

Um auch hier „just-in-time“ reagieren zu können, wird ein Meldesystem eingesetzt, daß eine genau definierte „Vorwarnzeit“ an allen Überwachungsstellen gewährleistet. Diese Zeit ist von der Produktionsgeschwindigkeit unabhängig. Die vorher notwendige gefühlsmäßige Einschätzung des Zeitraums zwischen Annähen und Durchlauf an den Überwachungsstellen entfällt.

Ausblick

Generell erfordert die kontinuierliche Annäherung an das Null-Fehler-Ziel tendenziell eine immer feinere Fehleranalyse. Sind die offensichtlichen Schwachstellen erkannt und beseitigt, folgt zwangsläufig die Detailarbeit.

Dies trifft gleichermaßen für vorbeugende und korrektive Fehleranalysen zu.

Die vorgestellten Projektergebnisse zeigen, daß durch eine systematische Untersuchung von menschlichen Arbeitsfehlern Schwachstellen im Arbeitssystem deutlicher erkannt und zielsicherer verbessert werden können.

Die Aufwände für die Analysetätigkeiten und die daraus resultierenden Verbesserungsmaßnahmen sollen immer in einem sinnvollen Verhältnis zum Nutzen stehen. Somit muß sich die Weiterentwicklung der Analysemethoden an zwei Kriterien orientieren:

l möglichst geringer zusätzlicher Analy- seaufwand,

l möglichst optimale Verbesserungsmaß- nahme durch das Analyseergebnis.

Im weiteren Projektverlauf wird eine angemessene Analysemethodik entwickelt, die die Methoden zur Arbeitssystemanalyse in bereits vorhandene Methoden integriert. Im Bereich der präventiven Analyse wird unter Einbeziehung der häufig eingesetzten System-FMEA [3] ein Analyseinstrumentarium entwickelt.

Eine Datenbank unterstützt die Analyse menschlicher Arbeitsfehler und die Ableitung von Gestaltungsmaßnahmen durch bereitgestellte arbeitswissenschaftliche Erkenntnisse.

Literatur:

[1] Deutsches Zentrum für Luft- und Raumfahrt e. V. (DLR) – Projektträger des BMBF,

Methodenentwicklung zur Fehlerklassifizierung im Arbeitsschutzbereich und daraus abzuleitender Gestaltungsleitfäden zum Aufbau EDV-gestützter Betriebsführungsinstrumente Bonn, 1996;

[2] Frieling, E.; Facaoaru, C.; Benedix, A.; Pfaus, H. und Sonntag, K. – H., Tätigkeits-Analyse-Inventar, Ecomed-Verlag, Landsberg, 1993;

[3] Verband der Automobilindustrie e. V. (VDA), Qualitätsmanagement in der Automobilindustrie, Band 4.2: „Sicherung der Qualität vor Serieneinsatz – System-FMEA“ VDA, Frankfurt/M., 1996

Weitere Informationen A QE 301

Teilen: