Schneller – Genauer – Zuverlässiger: Dies sind die kennzeichnenden Begriffe für heutige Produktentwicklung und Fertigungsoptimierung, Qualitätssicherung und Inspektion, Reverse Engineering und Rapid Prototyping. Um diesen Anforderungen auch bei komplexen Auf-gabenstellungen gerecht werden zu können, werden im Bereich der Mess- und Prüftechnik in immer stärker wachsendem Maße optische Verfahren eingesetzt, mit denen auch komplexe Strukturen 3-dimensional erfasst und geprüft werden können.

Josef Mutsch, Audi Ingolstadt; Bernd Breuckmann, Breuckmann GmbH, Meersburg

Die 3D-Kameras von Breuckmann, basierend auf einem patentierten Streifenprojektionsverfahren, gewährleisten als HighEnd-Systeme ein effektives und kosten-günstiges Messen und Prüfen. Sie sind gekennzeichnet durch

- höchste Auflösung und Genauigkeit

- kurze Mess- und Auswertezeiten

- hohe Zuverlässigkeit

- einfache Bedienung und optimale Flexibilität

Topometrische Verfahren auf Basis der Streifenprojektionstechnik werden heute zur berührungsfreien optischen Erfassung von komplexen 3D-Strukturen in vielen technischen, medizinischen und kulturellen Bereichen eingesetzt. Breuckmann ist seit 15 Jahren innovativer Vorreiter und führender System- und Gerätehersteller. Das technische Anwendungsspektrum der breit gefächerten Produktpalette umfasst so unterschiedliche Aufgabenstellungen wie die Oberflächeninspektion von Blechteilen, die Digitalisierung von Werkzeugen, die Formtreueprüfung von Serienteilen, die Formerfassung von Designmodellen, die Verformungsanalyse von Getriebeteilen u.v.m.

Lange Erfahrung bei AUDI

Die AUDI AG in Ingolstadt hat früh das Potenzial dieser innovativen Messtechnik erkannt und setzt optische 3D-Digitalisiersysteme von Breuckmann seit ca. 10 Jahren ein. Die Verifikation der Genauigkeit ist wichtige Voraussetzung, damit bei Audi ein Mess-system zugelassen wird. Aus diesem Grund wird jedes Messsystem vor der Zulassung ausgiebigen Tests unterzogen. Bei flächenhaft antastenden optischen Verfahren wird die Systemabnahme durch die Richtlinie VDI/VDE 2634/2 geregelt. Allerdings umfasst diese Richtlinie bisher nur die Überprüfung anhand von Einzelaufnahmen. Es wurden daher weitergehende Tests durchgeführt, anhand derer auch die Genauigkeit eines gesamten Scanvorganges beurteilt und zertifiziert werden kann.

Diese Messungen wurden an einem von Audi entwickelten und zertifizierten Prüfkörper durchgeführt, der auf einer Fläche von 800 x 600 mm insgesamt 35 Kugelelemente enthält (Bild 1a+b). Dieser Prüfkörper wurde aus 18 Einzelansichten aufgenommen, die anhand von photogrammetrisch eingemessenen Passmarken ausgerichtet wurden. Zusätzlich erfolgte eine Feinausrichtung anhand von 3-dimensionalen Hilfsobjekten, die in der Messszene angebracht waren. Für alle Kugelelemente erfolgte der Vergleich der gemessenen zu den zertifizierten Abstandswerten, jeweils im Vergleich zur ersten Kugel einer Reihe.

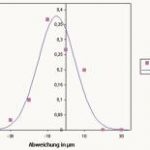

Als Ergebnis der Genauigkeitsanalyse wurden folgende Kenndaten ermittelt :

- Der Mittelwert aller Abstandsdifferenzen liegt bei 8 µm.

- Die 2s-Streuung aller Werte beträgt ca. 25 µm.

Blechteilkontrolle

Die Qualitätskontrolle von Blechteilen, ein typisches Anwendungsgebiet, soll im folgenden näher dargestellt werden. Die Blechteile werden, sofern sie eigenstabil sind, spannungsfrei auf einer Arbeitsplatte so fixiert, dass das komplette Teil vermessen werden kann, einschließlich Beschnittkanten und Löcher. Sind die Teile nicht eigenstabil, werden entsprechende Bauteilaufnahmen verwendet. Die Komplettvermessung der Bauteile erfolgt anhand einer Serie von Einzelaufnahmen, die über die Objektstruktur, über Passpunkte oder über photogrammetrisch vermessene Passmarken zusammengeführt werden.

In Bild 2 ist dieses so genannte „Matching“ über die Objektstruktur dargestellt. Nachdem alle Aufnahmen gemacht sind, werden die Überlappungsbereiche automatisch bereinigt und aus der aufbereiteten Punktewolke ein Flächendatensatz erzeugt, der im STL Format abgelegt wird. Anschließend werden, automatisch oder interaktiv, die Beschnittkanten sowie das Lochbild berechnet und im ASCII Format oder als Merkmalliste abgespeichert. Damit ist die Erfassung und Aufbereitung der Ist-Daten abgeschlossen (Bild 3).

Der Soll-Ist-Vergleich zum CAD-Datensatz kann wahlweise mit der OPTOCAT-Software der Scanner-Software oder mit der Anwendersoftware Polyworks der Firma Innovmetric durchgeführt werden. Dazu wird der gemessene Ist-Datensatz zuerst über RPS-Punkte in das Fahrzeugkoordinatensystem transformiert. Alle Messdaten und Auswertungsprotokolle werden in einer Datenbank gespeichert und sind jederzeit abrufbar.

Die Bilder 4 und 5 zeigen die Auswertungen der Messdaten zum CAD Datensatz, aus denen bei Bedarf Korrekturmaßnahmen abgeleitet werden. Der wesentliche Vorteil dieser Methode ist die vollflächige Erfassung der Blechteile einschließlich aller geometrischen Merkmale. Die einmal ermittelten Messdaten können jederzeit, auch mit geänderter Ausrichtsituation analysiert oder für virtuelle Einbausimulationen genutzt werden.

Breuckmann, Meersburg

QE 510

Teilen: