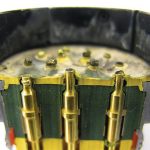

In allen technischen Systemen spielen elektrische Verbindungen eine tragende Rolle, die lösbaren werden meist über Steckverbinder realisiert. So vielfältig wie die Anforderungen an den Schaltungsaufbau, so breit ist auch die Palette der Steckverbinder – und die der Ursachen für Störungen. Die gilt es durch Belastungssimulationen und deren Analyse zu beseitigen.

Häufige Ursachen von Fehlern an Steckverbindern sind Belastungen durch Funktions- und Umwelteinflüsse, Kontaktstörungen durch Verschmutzung und Abrieb, Anbindungsmängel zwischen Anschlusspin und Leiterplatte sowie temporäre Feinschlüsse durch Whisker.

Mit gezielten Simulationen von Alterungsprozessen und Extrembelastungen sowie anschließender Analyse können Konstruktions- und Fertigungsfehler bereits in der Produktentwicklung erkannt werden. Für die hohen Anforderungen an Steckverbinder sind deshalb Tests erforderlich, die der Zulieferer häufig nicht erbringen kann.

Als integriertes Testhaus für die unterschiedlichsten Disziplinen und Einsatzbereiche von elektronischen und mechanischen Baugruppen bietet die TechnoLab GmbH, Berlin, die Kombination aus Prüfung/Test, Schadensanalytik und der präventiven Inspektion technischer Systeme – ein nachhaltiger Beitrag zu Produktivitätssteigerung und Kostenersparnis.

Schadgase spüren Undichtigkeiten auf

Der Einfluss von Feuchte und korrosiven Gasen wie z.B. H2S, SO2, Cl2, NOx und O3 mit ihrer korrosiven Wirkung auf Kontaktwerkstoffe und Konstruktionsteile ist ausfallkritisch. Daneben werden die Oberflächen hinsichtlich Benetzungsfähigkeit, Haftfähigkeit und Oberflächenstruktur beeinflusst.

Der Schadgastest prüft die Dichtigkeit von galvanischen Aufbauten – an Bereichen, wo der Grundwerkstoff des Kontakts freiliegt oder wo der Kontaktwerkstoff nicht die geforderte Zusammensetzung aufweist (dünne, beschädigte Schichten).

Wichtig für Steckverbinder sind Vergleichs-Tests in verschiedenen Zuständen: ungesteckt, zusammengesteckt, mehrfach auseinander- und zusammengesteckt. Die letztendlich angewendete Prüforganisation ist abhängig von den Prüfobjekten, dem Einsatzort und -zweck sowie der speziellen Absprache mit dem Auftraggeber.

Daneben ist der Test wichtig zur Bewertung der Verarbeitbarkeit in automatisierten Lötprozessen. Etwaige Störungen durch Schadgase können speziell auf Ni- und Ag- Oberflächen den first-pass-yield (FPY) entscheidend verschlechtern und die Langzeitqualität und damit die Zuverlässigkeit negativ beeinflussen.

Den Steckverbinder zum Schwitzen bringen

Feuchtigkeit in Verbindung mit Temperaturwechsel wirkt auf die verschiedenen Komponenten der Steckverbinder ein – je nach Einsatzort mehr oder weniger schnell, leicht sichtbar oder kaum erkennbar, aber manchmal mit fatalen Folgen. Geprüft werden die Dichtigkeit von Gehäusen, die Qualität der Verarbeitung sowie die Eignung und Komposition der verwendeten Materialien. Die fortschreitende Miniaturisierung der eingesetzten Baugruppen führt zu einer Verkleinerung der Isolationsabstände und damit zu einer Gefahr für das Entstehen von Kriechwegen. Die Prüfung „Feuchte Wärme“ erfolgt nach IEC 60068–2–30 bzw. IEC 60068–2–56, die Prüfung „Dichtigkeit“ nach IEC 60529 „Schutzarten durch Gehäuse“ (IP-Code).

Kombi-Prüfungen – wo wachsen Whisker?

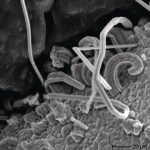

Für Steckverbinder sind Whisker dann eine Gefahr, wenn etwa durch Crimpen oder Clinchen das Material mechanisch verformt wird. Whisker sind sehr feine Einkristalle mit einem Durchmesser von etwa 0,3 bis etwa 10 µm und einer Länge von bis zu mehreren Millimetern. Problematisch sind das spontane Auftreten auf Oberflächen und das Wachstum über einen längeren Zeitraum. Die Prüfung auf Widerstandsfähigkeit von Halbzeugen oder kompletten Steckverbindern erfolgt zum Beispiel nach JESD-22-A121 „Measuring Whisker Growth on Tin and Tin Alloys“. Die Testprozedur umfasst die Lagerungen bei trockener Wärme, feuchter Wärme und Temperaturwechsel.

Daneben zählen zur Umweltsimulation Testprozeduren, die auf die Tauglichkeit bei der Verarbeitung der Steckverbinder hinzielen. Dazu zählen beispielsweise die Beständigkeit gegen Lötwärme nach EIA-JEDEC-22-B-106-C „Resistance to Soldering Temperature“ oder die Beständigkeit gegen „Solder Wicking“ nach EIA-364-TP71B „Connector Solder Wicking Test“.

Analyse entdeckt Schadensmechanismen

In der Analytik werden mittels zerstörungsfreier und zerstörender Prüfung unter Einsatz von visueller Inspektion, Röntgeninspektion, Metallografie, elektrischer Parametermessung und Elementeanalyse (REM+EDX/WDX, SIMS) Schadensmechanismen aufgedeckt und Empfehlungen zur Prävention und zur allgemeinen Optimierung der Zuverlässigkeit gegeben.

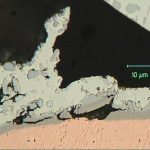

Eine Sonderstellung haben Steckverbinder, bei denen neben dem eigentlichen Kontaktsystem die Anbindung an den Schaltungsträger Leiterplatte bewertet werden soll. Diese Verbindung unterliegt höchsten Anforderungen hinsichtlich Höhe des Lotdurchstiegs und der Robustheit der Anbindung zwischen Lotfüllung und Leiterplatte. Für Leiterplatten mit höchsten Anforderungen ist das Finish chemisch Nickel Gold (ENIG) eine beliebte Endoberfläche für langzeitstabile Lötverbindungen. Problematisch ist ENIG dann, wenn es Fehler beim Aufbringen der Schichten gegeben hat. Das kann zu Effekten führen, die als „Black Pad“ bekannt sind. Die Bewertung der Lötverbindungen und Schichtsysteme der Leiterplatte sind ebenfalls typische Fragestellungen der Analytik.

Zu den üblichen, standardisierten, normgemäßen Prüf- und Testverfahren für die entsprechenden Einsatzbereiche besitzt TechnoLab das Know-how für die gemeinsame Entwicklung spezialisierter Testverfahren mit dem Auftraggeber.

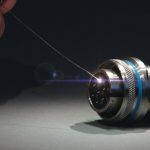

Oft liegen die Leistung einer technischen Prüfung und der tatsächliche Belastungshorizont des zu prüfenden Systems weit auseinander: Die Ergebnisse der Prüfverfahren entsprechen nicht der späteren Realität. Ziel ist es also, genau die für den Anwendungszweck richtigen Testverfahren auszuwählen, zu modifizieren oder zu entwickeln. Durch die Auswahl und Anpassung geeigneter Normen und entsprechender Prüfverfahren gibt TechnoLab seinen Kunden kompetente Hilfestellung. Kernpunkt dabei ist, die für den Auftraggeber schnellste und kostengünstigste Variante zu finden, Prüfverfahren sowie parallel dazu die analytischen Werkzeuge bereitzustellen. Aus den Anforderungen an die hausinterne Analytik entstand der Bedarf an besonders hoch entwickelten Inspektionsgeräten, der nicht durch am Markt erhältliche Geräte gedeckt werden konnte. So entwickelt und produziert TechnoLab beispielsweise Speziallösungen für die technische Analytik und Inspektion: Sie reichen von flexiblen Mikroendoskopen über starre Spezialendoskope bis zu Videomikroskopen mit integriertem TFT-Monitor. Außerdem werden Xenon-Kaltlichtquellen, IR-Kameras und Lötanlagen-Messboards, sowie Software zur Bildaufnahme, Be- und Verarbeitung sowie Archivierung angeboten.

TechnoLab, Berlin www.technolab.de

Teilen: