Mit höherem Durchsatz messen, schneller messen, inline messen – die Anforderungen der Automobilhersteller und ihrer Zulieferer an die Messtechnik für den Karosseriebau steigen. „Beim ersten Car Body Forum vor vier Jahren waren wir noch der Überzeugung, dass Karosserien immer taktil vermessen werden. Heute wissen wir, dass wir uns in dem Punkt kräftig getäuscht haben“, gesteht Richard Gärtner, Vice President Business Unit Service & Solutions vom Zeiss Unternehmensbereich Industrial Metrology, gleich zu Beginn des Car Body Forums 2017. „Heute liefern wir praktisch kein Koordinatenmessgerät mehr ohne optische Sensoren aus. Und je weiter wir in die Fertigung kommen, desto mehr ist optische Messtechnik das Maß aller Dinge.“

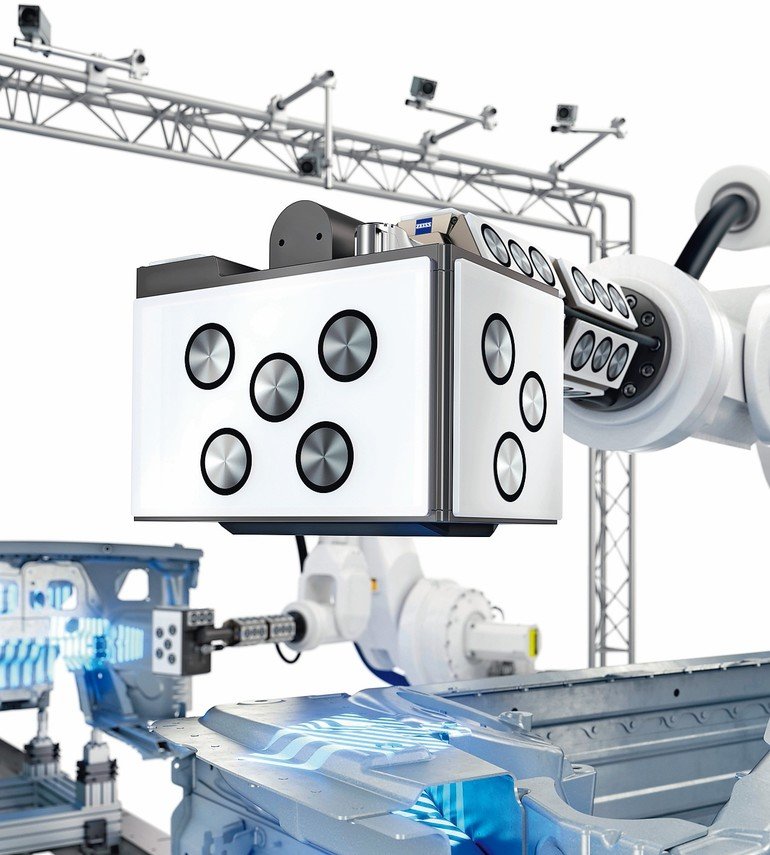

„Roboter, gekoppelt mit optischen Sensoren, sind für viele der Heilsbringer im Karosseriebau“, bestätigte Dr. Kai-Udo Modrich, Leiter von Zeiss Car Body Solutions. „Doch mit dem Eagle Eye haben wir dafür gesorgt, dass auch der Messraum deutlich produktiver wird.“ Kein Wunder: Für die Vermessung eines beispielhaften Bauteils mit dem optischen Sensor Eagle Eye werden auf einem Koordinatenmessgerät gerade einmal 6,25 min benötigt – taktil sind es hingegen 45 min.

Den Absatz von klassischen Koordinatenmessgeräten für den Messraum bezeichnete Gärtner als „sehr stabil“. Die Musik für die Messtechnik im Karosseriebereich spielt indes an beziehungsweise in der Fertigung. „Messwerte sind im Grunde sensorische Qualitätsinformationen, die den Ist-Zustand beschreiben und mit deren Hilfe sich die Produktion effizienter gestalten und besser regeln lässt“, so Modrich. „Deshalb sind wir dabei uns zu transformieren vom Messgerätehersteller zum globalen Lösungsanbieter für die smarte Fabrik.“ Dafür sei Zeiss in drei Feldern aktiv: In der Inline-Prozesskontrolle, in der Bauteil-Digitalisierung per Punktewolke und natürlich in der klassischen Metrologie.

Er appellierte an die Karosseriebau-Experten vor Ort: „Je früher wir bei Ihren Planungsprozessen dabei sind, desto besser können wir sie unterstützen.“ Als ein Beispiel dafür nannte er den Produktionsanlauf: „Er lässt sich beschleunigen, wenn verlässliche Daten ab dem ersten Bauteil vorliegen. Dazu gehören auch Daten aus der Vorserie.“

Beides liefert die Inline-Messtechnik. „Der große Nachteil ist, dass dies Daten der Inline-Messtechnik heute noch abgeglichen werden müssen mit denen aus dem Messraum. Es ist ein immenser logistischer Aufwand erforderlich, um Karosseriebauteile aus der Linie in den Messraum zu bringen – und wieder zurück.“

„Heute haben wir auf der einen Seite Offline- und auf der anderen Seite Inline-Messzellen“, bestätigte Marc Brosig, Leiter Automation Engineering bei Volkswagen. Die Synchronisierung der Daten sei nur innerhalb eines Gewerks, also etwa im Presswerk, möglich – und funktioniere zum Teil noch mit Zetteln. „Wir brauchen in Zukunft aber als Basis für die sich selbst optimierende Fabrik eine gewerke-und werksübergreifende Synchronisation von Qualitätsdaten, um zu jedem Zeitpunkt in der Karosseriefertigung sagen zu können, wo uns ein Maß weggelaufen ist.“

Zeiss hat sich deshalb des Themas korrelationsfreies Messen angenommen. „Das korrelationsfreie Messen wird die Inline-Messtechnik auf ein ganz neues Fundament stellen und für einen Effizienzschub in der Fertigung sorgen“, ist sich Modrich sicher. Die für den messtechnischen Einsatz von Robotern geringe Absolutgenauigkeit erforderte bislang, dass die ermittelten Messwerte durch Vergleichsmessungen mit Koordinatenmessgeräten „offsettiert“ werden, und die Korrelation mit Hilfe von Mehrfachmessungen überprüft wird. Dies sorgt für eine zusätzliche Auslastung der Koordinatenmessgeräte im Messraum.

Für das korrelationsfreie Messen hat Zeiss das System Aicell Trace entwickelt, das die Abweichung der Roboter von ihrer vorgegebenen Position – bedingt beispielsweise durch Temperatureinflüsse – über Standardkameras detektiert. Diese werden oberhalb der Inlinezelle installiert und können so problemlos jede Bewegung eines Sensors verfolgen. Damit das System die absolute Position der Sensoren im Raum bestimmen kann, befinden sich Marker auf den Roboterarmen und auf dem Boden der Inlinezelle. Aufgrund dieser Informationen und vor allem dank intelligenter Algorithmen erkennt die von Zeiss entwickelte Software Abweichungen vom Normzustand und rechnet diesen sofort heraus.

Das heißt, mit dem System können Unternehmen darauf verzichten, in regelmäßigen Abständen ihre Karosserieteile auf einem hochpräzisen Koordinatenmessgerät nachzumessen und die erkannten Abweichungen zwischen Inline und Koordinatenmessgerät als Korrekturwerte auf die Inline-Messanlagen zu übertragen.

„Sie haben jetzt ab dem ersten Teil die Sicherheit, dass die gemessenen Werte stimmen“, so Modrich. „Sie beschleunigen die Anlaufzeiten der Fertigung neuer Modelle deutlich und erreichen schneller die Kammlinie. Das ist bares Geld.“ Und da das System bereits ab dem ersten Teil verlässliche Daten liefere, sei jetzt die Basis vorhanden, um einen Prozessregelkreis zwischen der Inline-Messstation und beispielsweise dem Schweißroboter zu implementieren.

Noch sind die Softwareentwickler nicht so weit, um das Erfahrungswissen der Mitarbeiter entsprechend abzubilden. Aber das ist für Modrich nur eine Frage der Zeit. „Irgendwann werden die Inline-Messdaten direkt die Fertigungsmaschinen steuern.“ ■

Die Autorin

Sabine Koll

Redaktion

Quality Engineering

Aibox erhält siebte Achse

Eine weitere Neuerung, die Zeiss auf dem Car Body Forum zeigte, war eine neue Version der Atline-Messzelle Aibox mit dem Namenszusatz Flex Modular. Dabei handelt es sich um eine Weiterentwicklung der Aibox, die der Hersteller vor zwei Jahren auf seinem Karosserie-Event erstmals präsentiert hat, und die eine Alternative zur Atos Scanbox von GOM ist: Sie hat nun eine zusätzliche siebte Achse spendiert bekommen. Die modular zusammengestellten Standardsysteme ermöglichen somit einen höheren Durchsatz an gescannten Werkstücken. Mit der Aibox werden Anbauteile wie Autotüren komplett optisch gescannt. Um die dafür notwendige hochauflösende Messtechnik vor den Einflüssen der Fertigungsumgebung zu schützen, befinden sich die robotergeführten optischen Messsysteme in einer geschlossenen Kabine. ■

Hier finden Sie mehr über: