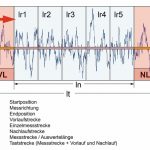

Die Anzahl der Einzelmessstrecken im Rauheitsprofil sollte gemäß Norm DIN EN ISO 4288 fünf betragen. Die meisten Rauheitskennwerte – wie zum Beispiel Ra, Rz oder Rmax – werden über die Einzelmessstrecke berechnet. Kennwerte wie Rt oder Rmr werden über das ganze Rauheitsprofil betrachtet. Die Norm empfiehlt fünf Einzelmessstrecken, denn so lässt sich eine sicherere statistische Auswertung der Rauheitskennwerte vornehmen. Der Grund: Je mehr Einzelmessstrecken in die Bewertung einfließen, desto weniger fallen im Profil einzelne Ausreißer ins Gewicht. Die empfohlene Breite der Einzelmessstrecke entspricht der Grenzwellenlänge λc. Diese Breite ist ebenfalls in der DIN EN ISO 4288 definiert. Die Wahl der Breite hängt von der erwarteten Rauheit der Werkstückoberfläche ab. Je „rauer“ die Oberfläche, desto breiter ist auch die Einzelmessstrecke. Die Tabelle rechts unten gibt eine Übersicht.

Nehmen wir als Beispiel eine geschliffene Oberfläche mit einem geforderten Parameter Rz 7 an. Dadurch ergibt sich ein λc von 0,8 mm. Bei einer Anzahl von fünf Einzelmessstrecken hätten wir eine Messstrecke ln von 4 mm, und bedingt durch den notwendigen Vor- und Nachlauf bei Verwendung des Gauß-Filters eine Taststrecke lt von insgesamt 4,8 mm.

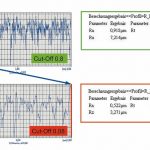

Die Einzelmessstrecke, auch Cut-Off oder lr genannt, ist also klar definiert. Im Messalltag kann es indes vorkommen, dass der zur Verfügung stehende Raum nicht ausreicht. Einer der häufigsten Anwenderfehler ist in diesem Fall die Verkürzung der Einzelmessstrecke – hier etwa von den genannten 0,8 mm auf 0,08 mm. Das bedeutet für die Messung jedoch einen fatalen Fehler. Der Grund: Durch die Verkürzung der nach Norm geforderten Einzelmessstrecke wird ein völlig anderes Profil berechnet. Die Ergebnisse können dabei bis zu 100 % von den korrekten Messwerten abweichen.

Bild 3 zeigt, dass durch die Wahl einer Einzelmessstrecke von nur 10 % der Normvorgabe die Messwerte drastisch abweichen. Vom eigentlichen Profil wird ein Zehntel der Länge genommen, als ganze Messstrecke „aufgezogen“ und fünf Einzelmessstrecken reingelegt.

Falls der zur Verfügung stehende Platz, etwa durch Rauheitsmessung in einer Nut, nicht ausreicht, erlaubt die Norm folgende Vorgehensweise: Die Anzahl der Einzelmessstrecken darf reduziert werden – statt der empfohlenen Anzahl von fünf darf der Anwender diese beispielsweise auf drei verringern. Dies muss aber im Zeichnungseintrag vermerkt sein.

Bleiben wir bei dem Beispiel Rz 7: Dieser Eintrag sagt dem Nutzer, dass fünf Einzelmessstrecken gefordert sind. Wenn keine veränderte Ausweisung der Einzelmessstrecken erfolgt, ist immer von fünf auszugehen. Werden nun, wie in unserem Beispiel, aufgrund von Platzmangel nur drei Einzelmessstrecken herangezogen, so lautet der korrekte Zeichnungseintrag nach DIN EN ISO 1302 „Rz3 7“. Direkt hinter dem Kennwert wird ohne Leerzeichen die Anzahl der Einzelmessstrecken aufgeführt, sofern diese nicht fünf entspricht. Darauf folgt die Tolerierung.

Wenn selbst eine einzige Einzelmessstrecke (mit Vorlauf und Nachlauf) nicht messbar ist, weil der Platz zu klein ist, darf die Profilart gewechselt werden, zum Beispiel Rz 12 ist gefordert. Die Taststrecke bei empfohlenen fünf Einzelmessstrecken mit je 2,5 mm inklusive Vor- und. Nachlauf würde 15 mm betragen. Liegt die Messstelle indes in einer Nut von nur 4 mm Breite, so kann selbst eine einzige Einzelmessstrecke samt Vor- und Nachlauf nicht gemessen werden. Die minimale zu messende Strecke wäre hier mathematisch 5 mm (1 λc = 2,5 mm + VL+NL).

Nun darf der Anwender die Profilart wechseln. Da das Rauheitsprofil aus Einzelmessstrecken besteht, die fest definiert sind, kann es in diesem Fall nicht mehr verwendet werden. Nun darf man auf das Primärprofil (P-Parameter) wechseln. Im Fall von Rz würde Pt als Ausweichparameter des Primärprofils ausgewählt. Das Primärprofil ist standardmäßig ohne Einzelmessstrecken definiert, die Einzelmessstrecke lp beim Primärprofil entspricht der Messstrecke ln. Die langwelligen Anteile des Primärprofils kommen bei sehr kurzen Messstrecken nicht zum Tragen, sodass auch in diesem Fall die Funktion der Oberfläche normgerecht bewertet werden kann. Natürlich ist die entsprechende Zeichnung zum Werkstück zu ändern, damit künftig keine Missverständnisse beim Messvorgang auftreten können.

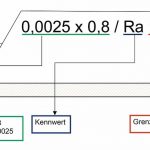

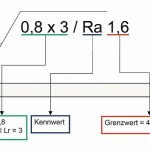

Es gibt verschiedene Möglichkeiten, die Eindeutigkeit des Zeichnungseintrags zu erhöhen. So kann nicht nur die Anzahl der Einzelmessstrecken, sondern auch die Breite der Einzelmessstrecke gemäß DIN EN ISO 1302 im Zeichnungseintrag aufgeführt werden (Bild 3). Je mehr Informationen im Zeichnungseintrag enthalten sind, desto geringer ist die Wahrscheinlichkeit einer fehlerhaften Interpretation der Messbedingungen durch den Bediener. Meist wird jedoch nur der Rauheitskennwert mit der Tolerierung angegeben (zum Beispiel Ra 1,6). In den ISO Normen können im Zeichnungseintrag außer der Toleranz und der Anzahl der Einzelmessstrecken auch die Übertragungscharakteristik der Kurz- und Langwellenfilter angegeben werden. Dies beinhaltet die Einzelmessstrecke λc und den Kurzwellenfilter λs.

Die VDA 2005 Norm geht etwas anders vor, da der Kurzwellenfilter λs hier nicht verwendet wird (Bild 4): Sie gibt im Zeichnungseintrag die Anzahl der Einzelmessstrecken anders aus. Die Anzahl kann direkt mit der Breite der Einzelmessstrecke zusammen angegeben werden. Diese praxisnahe Vorgehensweise erleichtert dem Messtechniker die Arbeit nochmals und minimiert Fehler bei der Einstellung der Messbedingungen am Messgerät. ■

Der Autor

Martin Barleben ist Produktmanager Formmesstechnik bei Mitutoyo Deutschland.

Hier finden Sie mehr über: