Die Feststellung, dass zwischen dem von VW intern als T5 bezeichneten Transporter und dem von BMW vertriebenen Mini Cooper Ähnlichkeiten bestehen, würden eingefleischten Automobil-Fans den Angstschweiß auf die Stirn treiben und die Nackenhaare aufstellen. Den Mitarbeitern der Fischer GmbH verleihen derartige Behauptungen jedoch einen besonderen Glanz in den Augen, den sie können dies mit bis zu 120.000 Tatsachen täglich belegen.

1972 im hessischen Taunusstein-Wingsbach gegründet, hat sich das auf galvanisierte Kunststoffoberflächen spezialisierte Unternehmen zu einem wichtigen Lieferanten der Automobil-Zulieferer entwickelt. Begegnet man heute einem modernen T5-Transporter, so kann man mit nahezu vollständiger Sicherheit davon ausgehen, dass das von diesem präsentierte Wahrzeichen auf dem Kühlergrill ebenso aus dem Hause Fischer stammt, wie 80% aller weiteren Front-Embleme des Volkswagen-Konzerns. Ebenso verhält es sich mit dem einst in Britannien entworfenen Mini, dessen Neuauflage heute weltweit von BMW vertrieben wird. Auch hier stammt der rückwärtige Schriftzug eines Cooper-Modells meist aus den Hallen des erfolgreichen Galvanik-Betriebs. Insgesamt 800 unterschiedliche Kunststoffteile werden im Hause Fischer jährlich mit einer hochwertig spiegelnden Verchromung überzogen, um später einen Volkswagen, einen Mini, einen Skoda oder einen Mercedes zu schmücken.

Mit Wachstum in der Automobil-Industrie

Während sich der seit 1972 amtierende Gründer der heutigen Fischer-Gruppe anfangs noch auf die Bereich der Möbel-Industrie und Sanitär-Ausstattung konzentrierte, folgte man bald dem Trend der Automobil-Industrie zu immer mehr und immer hochwertigerem Chromzierrat, der sowohl im Interieur als auch im Exterieur der Fahrzeuge Anwendung fand. Diese Konzentration auf eine der stärksten Wachstumsbranchen zurückliegender Jahre war es schließlich auch, die für eine konsequente Fortentwicklung des mittelständischen Unternehmens sorgte. Heute ist die Fischer Gruppe neben dem Gründungsstandort in Taunusstein-Wingsbach auch in Katzenelnbogen, in Seelbach sowie im tschechischen Liberec vertreten, um die individuellen Anforderungen der Automobilzulieferer just in time umsetzen zu können.

1999 in Tschechien begonnen, hat sich der, ursprünglich zur Belieferung eines Skoda-Lieferanten eingerichtete, Standort zu einem wichtigen Bereich innerhalb der Unternehmensgruppe Fischer entwickelt. Über einhundert Mitarbeiter agieren heute unweit von Dresden, um die Märkte in Osteuropa gezielt abzudecken. Ergänzt mit den ca. 50 Mitarbeitern des Ursprungswerks in Wingsbach sowie der dort eingebundenen, für alle Standorte verantwortlichen, Verwaltung und dem Haupt-Produktionsstandort im rheinland-pfälzischen Katzenelnbogen bietet der international agierende Spezialist für Kunststoff-Galvanik und –Spritzguss derzeit mehr als 350 Angestellten ein gesichertes Arbeitsverhältnis.

Qualität und Sicherheit

Die Sicherung der Arbeitsplätze sowie die konsequente Expansion des heute in zweiter Generation geführten Unternehmens, ist neben unternehmerischen Leistungen nicht zuletzt auf die gehobenen Qualitätsansprüche des Hauses Fischer zurück zu führen. Während zu Zeiten der Firmengründung Sichtkontrollen mit dem bloßen Auge ausreichten, um entsprechende Qualitäten zu beurteilen, entscheiden heute ausgereifte Prüfsysteme über Präzision bis in den Mikrometer.

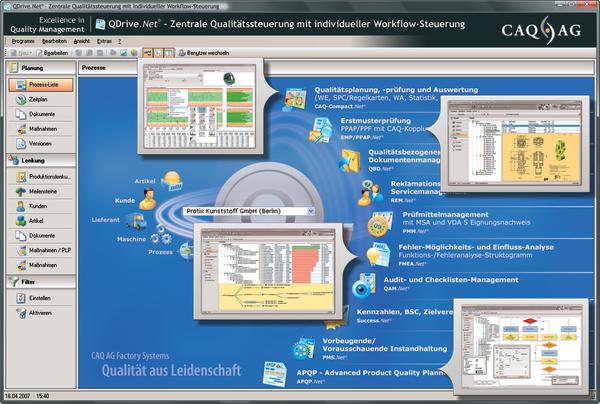

Zertifiziert nach DIN EN ISO 9001:2000 und 14001 sowie ISO/TS 16949, bilden die Qualitätsansprüche der Automobil-Industrie die Basis künftiger wie bestehender Produktionsabläufe im Hause Fischer. Ganz im Sinne der eigenen Professionalität vertraut man in Sachen Qualität ebenfalls auf die Leistung von ausgesuchten Spezialisten. Im Sinne größtmöglicher Transparenz sowie einer damit verbundenen Kosteneffizienz in der eigenen Produktion, bereitete der für das interne Qualitätsmanagement zuständige Diplom-Ingenieur Christian Klaiss ab 2006 alles für die Implementierung eines künftigen Systems zur Qualitätssicherung vor. Während erste Kontakte mit Anbietern individuell programmierbarer Lösungen sowohl aus Gründen des Kosten-Nutzenverhältnisses als auch aus Gründen der Flexibilität, nicht weiterverfolgt wurden, reduzierte sich die Auswahl der potenziellen Partner dieses Bereichs zunehmend. Ausgiebige Vergleiche so genannter Standard-Softwares auf der, seinerzeit noch in Sinsheim befindlichen, Qualitäts-Messe Control sowie individuelle Produktvorstellungen in Katzenelnbogen ließen bei QMB Klaiss recht schnell den Entschluss reifen, künftige mit der CAQ AG Factory Systems zusammen zu arbeiten. Die ergänzende Bereitschaft, sich auf die individuellen Anforderungen der Galvanisierung zu spezialisieren, stellten schließlich die endgültigen Weichen, den, von Herrn Klaiss als sehr kundennah beschriebenen, Anbietern den Zuschlag zu erteilen.

Qualität mit CAQ AG Factory Systems

Ausgehend von einer dreimonatigen Projektphase wurde das computergestützte System zur Qualitätssicherung erstmals im August 2007 in Betrieb genommen. „Unsere IT-Spezialisten hatten sich auf ein hartes Stück Arbeit eingestellt.“, berichtet der QM-Verantwortliche Christian Klaiss. „Wir gingen von einer vollständigen Überarbeitung unserer Netzwerklandschaft sowie den üblichen Integrationsproblemen aus. Doch was dann kam, überraschte uns.“ Das im Hause Fischer erwartete „Stück Arbeit“ belief sich letztlich auf zwei Stunden, die der von Herrn Klaiss lobend erwähnte Herr Funk von der CAQ AG völlig eigenständig nutzte, um das neue System mit der bestehenden Umgebung und dem vorhandenen ERP-System ABAS zu koppeln.

Ausgestattet mit der Kernsoftware CAQ-Compact.Net sowie dem Modul der Erstmusterprüfung EMP/PPAP.Net, der Reklamationsbearbeitung REM.Net und der Möglichkeit zur Auditierung QAM.Net, wurde die Software für eine vereinheitlichte Qualitätssicherung der drei, für den Bereich der Galvanik zuständigen, Produktionsstandorte eingesetzt. Die kurzfristige Ergänzung um die Bereiche der Fehler-, Möglichkeits- und Einfluss-Analyse FMEA.Net sowie das Prüfmittelmanagement PMM.Net und die Möglichkeit der vorausschauenden Instandhaltung durch PMS.Net sorgen für eine optimale Ausnutzung der Leistungsfähigkeit des von der CAQ AG Factory Systems gebotenen Systems zur Qualitätssicherung. Circa 20 Mitarbeiter der diversen Standorte greifen täglich auf die Leistungen des Systems zu. Das bereits vorhandene ERP-System ABAS wurde in diesen Prozess eingebunden, so dass sowohl die dort vorhandenen Stammdaten als auch die durch diese Software generierten Prüfaufträge für den weiteren Ablauf der Qualitätssicherung genutzt werden können.

Die Qualitätsprüfung der einzelnen Bauteile erfolgt in Form manueller Stichproben, die vorwiegend im Prozess der Produkt-Entwicklung stattfinden. Durch die in diesem Zusammenhang entstehenden Erstmusterprüfberichte ist man im Hause Fischer heute in der Lage auf eine umfassende „Bibliothek“ von Wissensständen zurück zu greifen, was noch vor kurzer Zeit immense Recherche-Arbeiten erforderte, die für eine zeitweise Reduzierung der Arbeitsleistungen führen konnten.

Als so genannter „Super-User“ setzt QMB Klaiss ebenso auf die Leistungen „seiner“ Software, wie der im unweit gelegenen Standort Seelbach für die Qualität verantwortliche Herr Brands: „Die Frage meiner Geschäftsleitung –Was bringt uns ein solches System?– beantwortete sich innerhalb kürzester Zeit selbst. Dass darüber hinaus die Anwendbarkeit derart selbsterklärend ist, hätte ich allerdings nicht gedacht. Hierdurch sparen wir ergänzende Ressourcen und eine Menge Zeit!“

Die Selbsterklärbarkeit der Software gehört für Anbieter CAQ AG Factory Systems ebenso zur Firmenpolitik, wie die Einbindung von Verbesserungsvorschlägen durch den Kunden: Während alternative Anbieter den Auftrag der Fischer GmbH aufgrund der spezifischen Anforderungen schlicht ablehnten, nutzten die CAQ-Programmierer die Anfrage als Herausforderung, um die Software noch optimaler auf die individuellen Branchen-Wünsche ihrer Kunden abzustimmen. So wird die von Herrn Klaiss initiierte Vorgabe einer arbeitstäglichen (Mo, Di, Mi, Do, Fr), statt einer monatlichen, Vorausplanung heute auch den weiteren Anwendern der Software mittels eines Updates verfügbar gemacht. Darüber hinaus werden regelmäßige Schulungen geboten, die den Umgang mit dem System erleichtern und die Ausnutzung der gebotenen Möglichkeiten aufzeigen. Denn auch wenn die grundsätzliche Anwendung selbsterklärend genutzt werden kann, verbirgt sich hinter der ein oder anderen Funktion immer noch mal eine Möglichkeit kosteneffizienter zu produzieren, was die Amortisation des Systems zur Qualitätssicherung dann stets ein weiteres Mal unterstreicht.

CAQ AG Factory Systems, Rheinböllen

QE 501

Die eingesetzten Lösungen der Fischer GmbH:

- CAQ-Compact. Net Qualitätsplanung, -prüfung und Auswertung

- EMP/PPAP. Net Erstmusterprüfung

- REM. Net Reklamationsbearbeitung

- FMEA. Net Fehler – Möglichkeits- und Einfluss- Analyse

- PMM.Net Prüfmittelmanagement

- MS.Net Vorausschauende Instandhaltung

- QAM.Net Auditmanagement

Teilen: