Die Windenergie ist eine Branche mit hohen Wachstumsraten und dem folgend mit großem und wachsendem Bedarf an Messgeräten. Ebenfalls schnell wachsend ist von Generation zu Generation die Größe der Anlagen. Es sind Messgeräte gefragt, die überhaupt geeignet sind für die jetzt schon enormen Massen und Volumen. Für die Prüfung der Großverzahnungen in den riesigen Windkraftanlagen existieren bislang keine eigenständigen Normen. Mit zunehmender Größe der Räder wird so die Beherrschung der Produktionsprozesse zur Herausforderung.

Im September 2010 hat die Bundesregierung ein Konzept für eine nachhaltige und zuverlässige Versorgung mit elektrischer Energie zu sinnvollen Kosten vorgelegt, das bis 2050 realisiert werden soll. Einen wesentlichen Beitrag sollen hierfür erneuerbare Energieträger leisten, deren Anteil bis 2020 auf bis zu 35% und bis 2040 auf bis zu 65% der elektrischen Energieversorgung (el. EV) steigen soll. Vergleichbare Anstrengungen sind innerhalb der EU und, verstärkt seit der Tsunami- mit der Nuklearkatastrophe in Japan im Frühjahr 2011, weltweit geplant.

In Deutschland basiert die el. EV aus regenerativen Quellen hauptsächlich auf 4 Primär-Energieträgern: Wasserkraft, Wind, Biomasse, Photovoltaik.

Die Windenergie leistet mit ca. 36.000 GWh bereits heute den größten Anteil an der el. EV aus regenerativen Energieträgern. Dennoch lassen sich die energiepolitischen Ziele nur mit einer Verdopplung bis Verdreifachung der installierten Windenergieleistung erreichen.

Eine zuverlässige und preiswerte el. EV mit einem hohen Anteil aus Windenergie stellt die Hersteller und Betreiber von Windenergie-Anlagen (WEA) vor große Herausforderungen. Diesen müssen sich auch die Hersteller der hierfür erforderlichen Produktionsmittel wie Werkzeugmaschinen, Messgeräte und Handhabungssysteme (enabling technologies) und nicht zuletzt auch die Forschung stellen. Dabei gewinnen neben den kurz- bis mittelfristigen Industrie-Entwicklungen auch mittel- bis langfristige Grundlagen-Forschungen zunehmend an Bedeutung [1].

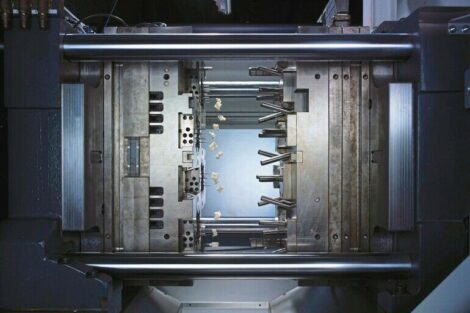

Die Produktion von WEA konnte in den letzten 15 Jahren ein Wachstum im zweistelligen Prozentbereich pro Jahr verzeichnen, sowohl bezüglich der Anzahl der produzierten WEA als auch bezüglich ihrer Nennleistung. Die europäische Windenergie-Roadmap [2] geht davon aus, dass sich dieses Wachstum in den nächsten Jahrzehnten fortsetzen wird. Demnach ist bis 2020 die Serienfertigung von 12 MW-WEA sowie die Prototypen-Entwicklung von WEA mit 15 bis 20 MW Nennleistung vorgesehen. Unter diesen Bedingungen stellt die geforderte Zuverlässigkeit und Lebensdauer von WEA (20 Jahre) ein erhebliches Problem dar. Denn wenn für eine neu entwickelte WEA hinreichend Erfahrungen von Prototypen-Erprobungen, Pilotkunden und Garantieleistungen vorliegen (nach ca. 4 – 5 Jahren), muss bereits die Nachfolge-WEA mit doppelter Nennleistung und entsprechender Größe, Masse und Zuverlässigkeit aller Komponenten als Prototyp ans Netz gehen. Hinzu kommt, dass die Bereitstellung qualitätsfähiger Produktionsprozesse für die einzelnen WEA-Komponenten entweder Messgeräte mit großem Messvolumen (Bild 1a, 4) oder neue Messverfahren erfordert. Hierfür eignen sich mobile (vorwiegend optische) Messeinrichtungen wie z. B. Lasertracker (Bild 2) sowie In-Prozess- bzw. In-Situ-Messverfahren (z. B. Bild 3). Unter Letzteren versteht man die Messprozesse, die im Arbeitsraum der Produktionseinrichtung (z. B. Werkzeugmaschine) bei unveränderter Aufspannung des Werkstücks (z. B. auf einen Drehtisch) ablaufen. Eine In-Situ-Messung wird dann bei abgeschaltetem Fertigungsprozess (Bild 3) durchgeführt, während eine In-Prozess-Prüfung bei laufendem Fertigungsprozess Messdaten liefert.

Das sehr große Wachstum der Windenergie-Industrie hat zu einem entsprechend großen Bedarf an großvolumigen stationären Messgeräten (vor allem Koordinatenmessgeräte, siehe Bild 4), mobilen Messgeräten (Lasertracker, Handmessmittel) sowie an Großprüfeinrichtungen geführt. Zu Letzteren zählen Prüfstände für Rotorblätter (z. Zt. bis 90 m Länge), vollständige WEA-Gondeln oder einzelne Getriebe (z. Zt. bis 15 MW), für Tragstrukturen sowie geräusch- und wirbelarme Strömungsuntersuchungen (Windkanäle). Parallel dazu steigen auch der Messbedarf und die Prüfkosten bei den Herstellern von WEA-Komponenten im zweistelligen Prozentbereich pro Jahr. Dies soll am Beispiel der Herstellung von WEA-Getrieben verdeutlicht werden.

Je nach Baugröße und Nennleistung enthalten Standard-WEA-Getriebe (von Ausnahmen abgesehen) zwischen 9 und 12 Großzahnräder im Durchmesserbereich zwischen 500 und 2.500 mm. Die weltweit jährlich neu installierte Nennleistung von WEA beträgt ca. 40 GW. Bei einer durchschnittlichen Nennleistung von 1,5 bis 2 MW je WEA bedeutet dies, dass pro Jahr ca. 20.000 Großgetriebe bzw. 200.000 Großzahnräder gefertigt werden. Der aktuelle Ersatzteilbedarf für die (weltweit ca. 200.000) bereits installierten WEA verdoppelt diese Nachfrage.

Da für die Prüfung von Großverzahnungen keine eigenständigen ISO-, DIN- oder VDI-Normen existieren, werden die für Automobilgetriebe eingeführten Prüfaufgaben bei unverändertem Prüfumfang je Rad auch auf WEA-Großzahnräder angewandt: jeweils eine Profil- und Flankenlinien-Abweichung auf beiden Flanken von vier Zähnen, jeweils ein Teilungsmesspunkt auf beiden Flanken aller Zähne sowie eine numerische Rundlaufauswertung aus den Teilungsmessungen [3].

Wie bei der Prüfung von Automobil-Zahnrädern werden auch für WEA-Verzahnungen fast ausschließlich numerisch gesteuerte Verzahnungsmessgeräte (Gear Measuring Instruments, GMI) oder Koordinatenmessgeräte (Coordinate Measuring Machines, CMM) eingesetzt. Während GMI im Allgemeinen über einen Drehtisch verfügen, fehlt dieser häufig bei Groß-CMM. Es kommen fast ausschließlich taktile, scannende Tastsysteme zum Einsatz. Bedingt durch dieses Antastverfahren, die Größe der Messobjekte sowie durch die Masse der Werkstücke und die dadurch erforderlichen Rüstzeiten beträgt die Messzeit pro Zahnrad zwischen 15 Minuten (Planetenrad, GMI mit Drehtisch) und 2 Stunden (Innenverzahnung 2,5 m Durchmesser, CMM ohne Drehtisch). Vergleicht man diese Messzeiten mit der typischen Prüfzeit für ein Automobil-Zahnrad (3 Minuten; GMI mit Drehtisch), so unterscheiden sich diese Messzeiten um den Faktor 10 und mehr.

Um trotz dieser Messzeiten die Prüfkosten sinnvoll zu begrenzen, läge es nahe, die gefertigten WEA-Bauteile in Stichproben zu prüfen, wie dies bei Automobil-Komponenten seit Jahrzehnten Stand der Technik ist. Bezogen auf das Beispiel Getriebeproduktion kann man jedoch zeigen, dass sich diese Methode auf großvolumige Bauteile mit einer Masse von mehreren 1000 kg sowie Maß- und Formtoleranzen im zweistelligen µm-Bereich nicht direkt übertragen lässt [1].

Bei Automobil-Verzahnungen kann man aufgrund ihres Durchmessers (100 mm bis 400 mm), ihrer Zahnbreite (15 mm bis 30 mm), der Anzahl der Zähne (15 bis 50) und der eingesetzten Fertigungsverfahren (wälzende, kontinuierliche Fräs-, Schleif-, Hon- und Schabeverfahren; Räumen für Innenverzahnungen) davon ausgehen, dass alle Zähne unter nahezu identischen Produktionsbedingungen hergestellt wurden. Dies trifft für WEA-Großzahnräder nicht zu. Zum Einen sind für die Fertigung von Großverzahnungen andere Produktionsprozesse erforderlich, die v. a. die Beherrschung von thermisch bedingtem Verzug (Weichbearbeitung), mehrere Abrichtprozesse während des Schleifens eines Rades (zumeist nach dem Härten) sowie mehrere Schleif-Umläufe mit sinnvollen Abtragsraten verlangen (Vermeidung von Schleifbrand bzw. Eigenspannungen).

Zum Anderen sind diese Zahnräder wesentlich größer als die Messobjekte in der Automobiltechnik (Durchmesser 400 mm bis 3.000 mm; Zahnbreite 300 bis 500 mm; Zähnezahl 40 bis 150). Daraus folgt, dass die Fertigungszeit von WEA-Zahnrädern die von Automobilrädern um ein Vielfaches übersteigt (15 Minuten bis zu 2 Stunden). In dieser Zeit können sich die Fertigungsbedingungen erheblich verändern:

- Änderung der Umgebungsbedingungen innerhalb und außerhalb der Werkzeugmaschine

- Erwärmung und Temperaturverteilung innerhalb des Werkstückes

- möglicher Verschleiß der Weichbearbeitungs-Werkzeuge (Wälzfräser, Profilfräser)

- mehrfaches Abrichten der Schleifwerkzeuge

Betrachtet man diese Rahmenbedingungen für die Prüfung von Großverzahnungen, so ist zu vermuten, dass die Normen und Richtlinien, wie sie für die Massenproduktion von kleinen und mittleren Zahnradgrößen (z. B. Automobilgetriebe) entwickelt wurden, für die Qualitätsprüfung von WEA-Zahnrädern und für die Sicherstellung beherrschter und fähiger Produktionsprozesse nicht mehr ausreichend sind. Vor diesem Hintergrund wäre es naheliegend, den Prüfumfang je Zahnrad zu erhöhen. Jedoch erfordert die Prüfung von WEA-Zahnrädern schon heute, bei minimalem Prüfumfang, sehr große Messzeiten. Daher ist es verständlich, dass die Hersteller von WEA-Zahnrädern und WEA-Getrieben einer Hundertprozent-Prüfung sowie einer Erhöhung des Prüfumfangs (mehr als vier Zähne pro Zahnrad, mehrere Profil- und Flankenlinien-Messungen je Flanke) reserviert gegenüber stehen. Gleichwohl erscheint diese aufgrund der oben genannten, signifikant veränderten Produktionsbedingungen und Fertigungsverfahren geboten.

Vergleichbare Probleme treten auch bei anderen kritischen Komponenten des WEA-Antriebsstranges auf wie z. B. bei den Hauptlagern, den Hauptwellen sowie bei den Pitch- und Azimutantrieben.

Dieses Dilemma lässt sich dadurch auflösen, dass mehr Messdaten bei gleicher oder kleinerer Messzeit und gleichbleibender Messunsicherheit pro Messobjekt erfasst werden. Ein zweiter Lösungsansatz besteht darin, einen Teil der Prüfprozesse in die Fertigung vorzuverlagern.

Für den ersten Lösungsansatz wird bereits seit zwei Jahrzehnten der Einsatz optischer Tastsysteme in der Geometrie-Messtechnik und speziell in der Verzahnungsmesstechnik untersucht [4 bis 6]. Bereits in [5] und [6] wurde festgestellt, dass zumindest für die Prüfung von Großverzahnungen mit größeren Toleranzen und besser zugänglichen Zahnlücken bereits optische Sensoren verfügbar waren und sind, mit denen eine optische Messung von WEA-Zahnrädern möglich ist. Seit einigen Jahren ist jedoch absehbar, dass andere optische Sensoren, basierend auf konfokalen, chromatischen, Streulicht- und Weißlicht-Messprinzipien, deutliche Vorteile gegenüber den Triangulations-Messverfahren aufweisen.

Fasst man mehrere solcher Sensoren zu einem Array zusammen, so ist eine linienförmige oder flächenhafte Erfassung von WEA-Großbauteilen möglich. Gleichzeitig kann die Scan-Geschwindigkeit signifikant erhöht werden, da die Grenzfrequenz optischer Tastsysteme um ein Vielfaches größer ist als die von taktilen Tastsystemen.

Ein anderer Lösungsansatz für das oben beschriebene Dilemma besteht darin, die Prüfung von Großbauteilen in die Produktionsprozesse vorzuverlagern. Bei sehr großen Ringen, Lagern oder Zahnrädern mit einem Durchmesser von über 4 m ist diese Vorgehensweise schon heute nahezu unausweichlich, weil in diesem Durchmesserbereich GMI kommerziell nicht verfügbar sind. Auch die größten kommerziell verfügbaren CMMs stoßen bei etwa 6 m Raddurchmesser an ihre messtechnischen Grenzen. In diesem Anwendungsbereich sind schon seit vielen Jahrzehnten taktile Einzweck-Messgeräte im Einsatz, z. B. für die Teilungs-, Rundlauf- und Profilprüfung von Zahnrädern [3, 7]. Für eine umfassendere Prüfung von WEA-Komponenten in unmittelbarer Nähe des Fertigungsprozesses eignen sich „mobile Messstationen“, wie sie in [7] beschrieben werden.

Rüstet man solche Messstationen mit optischen Tastsystemen aus, so ist auch eine In-Prozess-Messung, d. h. eine Prüfung bei laufender zerspanender Fertigung, möglich. Auch wenn diese Messungen mit einer erheblich höheren Messunsicherheit verbunden sind (verglichen mit der Messung in klimatisierten Messräumen), so erlaubt doch die „Quasi-Hundertprozent-Prüfung“ eine deutlich bessere Stabilisierung der Produktionsprozesse, solange zumindest die Wiederholpräzision dieser In-Prozess-Messung wesentlich kleiner als die zulässige Toleranz ist. Ein Abgleich mit den Messungen unter Referenzbedingungen sowie die Beurteilung der WEA-Komponenten ist dann weiterhin durch Stichprobenprüfung in klimatisierten Messräumen möglich.

Die große Masse der Messobjekte führt auch zu Schwierigkeiten bei der Temperierung der Werkstücke vor der Messung. Wenn diese Temperierung innerhalb des klimatisierten Messraumes durchgeführt werden soll, ist ein entsprechend großer Raum mit aufwändiger Klimatisierung und geeigneter Logistik innerhalb dieses Messraumes erforderlich.

Eine weniger aufwändige Lösung hinsichtlich der Klimatisierung stellen Temperierschleusen dar, die unmittelbar an den klimatisierten Messraum mit dem darin aufgestellten Koordinatenmessgerät angrenzen. Hier besteht die Schwierigkeit, dass für den Transport zwischen Temperierschleuse und Messgerät eine geeignete Transportmöglichkeit bestehen muss, so dass die Zugangstür zum Messraum nur für kurze Zeit geöffnet werden muss. Eine mögliche Lösung für dieses Problem, wie sie im Bremer Labor für Großverzahnungs-Messungen innerhalb des BIMAQ realisiert wurde, ist in Bild 1 dargestellt. Hier wird zunächst (bei geschlossenem Messraum) die Messpalette über ein Transportsystem bis unmittelbar vor die Zufuhröffnung bewegt. Gleichzeitig wird das Transportmittel mit dem neuen Messobjekt direkt vor dieser Zuführöffnung positioniert (Stapler in Bild 1). Für die Ablage des Messobjektes auf der Messpalette muss dann die Zugangstür nur für wenige Sekunden geöffnet werden, wodurch die Störung der Klimatisierung im Inneren des Messraumes in engen Grenzen gehalten werden kann.

Literatur

[1] Goch, G; Weißer, J.: Messung von Verzahnungen für Windenergieanlagen (WEA). VDI-Berichte 2148 (2011), S. 211.

[2] Wind Energy Roadmap Implementation Plan, developed by the European Wind Energy Technology Platform (TPWIND)-Secretariat, published by the European Comission as part of the Strategic Energy Technology Plan (SET-Plan), Brussels, Belgium, 2010.

[3] Goch, G.: Gear Metrology. Ann. of the CIRP 52/II (2003), S. 659–695.

[4] Pfeifer, T.; Möhrka, G.; Weres, G.: Optische Verfahren für die Zahnradvermessung, (Abschlussbericht FVA Forschungsvorhaben Nr. 207). Heft Nr. 374 (1993). FVA-Forschungsreporte, Frankfurt a. M., 1993.

[5] Goch, G.: Optische Messung von Zahnrädern. VDI-Berichte 1673 (2002), S. 171–193.

[6] Goch, G.; Steiner, R.; Schmitz, B.; Patzelt, S.: Optische Messtechnik – Einsatzmöglichkeiten und Grenzen in der Antriebstechnik (Abschlussbericht FVA-Forschungsvorhaben Nr. T 423). Heft Nr. 715, FVA-Forschungsreporte, Frankfurt a. M., 2003.

[7] Mikoleizig, G.: Einzelfehlerbestimmung an großen Stirnrädern mit einem Außendurchmesser > 1000 mm, VDI-Berichte 1673 (2002), S. 31–58.

Hexagon Metrology, Unterentfelden (CH) www.hexagonmetrology.com

Teilen: