70 Metern und mehr sind Spinnmaschinen von Rieter lang. Doch bei Abstandsmessungen in den Anlagen kommt es unter Umständen auf Bruchteile von Millimetern an. Konventionelle Messmaschinen scheiden hier aus. Deshalb nutzt der Schweizer Textilmaschinenhersteller mobile lasergestützte Messsysteme von API, die bis zu 80 Meter weit messen können.

Spinnmaschinen nutzen unterschiedliche Technologien, um aus dem Ausgangsprodukt in Form vieler Baumwollballen schlussendlich Garn herzustellen – im Massen- und Dauerbetrieb. Die bei Garnherstellern in großer Zahl parallel aufgestellten Maschinen müssen in der Regel 365 Tage im Jahr ohne Unterbrechung laufen können und werden nur über Feiertage abgestellt. Allen ist gemein, dass sie beträchtliche Ausmaße erreichen – geschuldet der großen Anzahl parallel geschalteter Spinnstellen, die benötigt werden, um wirtschaftlich und effizient produzieren zu können. Mehr als 1600 können es sein.

Die Länge einer Maschine, ausgehend vom Anlagenschwerpunkt,, kann dabei um Zentimeter wachsen, wenn sich im Laufe des Betriebs die Maschinentemperatur erhöht. Was dem Auge verborgen bleibt, stellt die Maschinenbauer bei Rieter in Winterthur allerdings vor erhebliche Probleme. Während des Betriebs fahren nämlich Roboter innerhalb der Anlagen die einzelnen Spinnstellen an, um gebrochene Fäden wieder anzusetzen – dieses von Hand zu erledigen wäre viel zu unwirtschaftlich. Über alle Spinnstellen, und damit die gesamte Maschinenlänge, muss daher sicherstellt werden, dass der Roboter exakt die Position vor der Spinnstelle anfährt, die er anfahren soll.

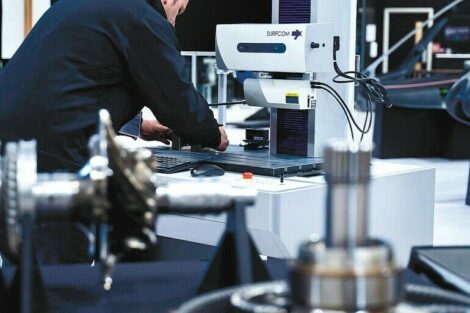

Geschieht das nicht, bleibt sein Einsatz erfolglos, die Spinnstelle fällt aus und der Wirkungsgrad der Anlage sinkt. Um online zu dokumentieren wie Maschinen „wachsen“, werden diese im laufenden Betrieb alle fünf Minuten gemessen. Messungen die das sicherstellen, führt Martin Tobler, Berechnungs- und Messingenieur im Bereich Analytics bei Rieter, mit mobilen Lasertrackern durch, die hierzu direkt zwischen den Maschinen aufgestellt werden. Sie messen nicht nur die Positionen der Spinnstellen, sondern auch die Schienen selbst, an der der Roboter hängt. Und selbst bei der Auswahl der Fixpunkte auf dem Boden für die Aufstellung des Lasertrackers ist die Tendenz zur Ausdehnung der Maschinen in Längsrichtung zu berücksichtigen.

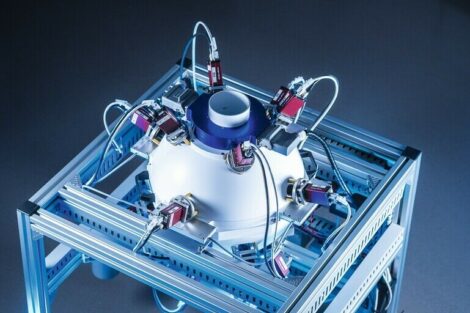

Auch das automatische Wechseln der Spulen – bei den größten Maschinen werden bis zu 1632 Garnträger simultan gewechselt – ist klar abhängig von der in der Montage der Anlage erreichten Präzision; dazu müssen die Greifer eines Doffer genannten Subsystems möglichst genau vermessen werden. Hier kommen ebenfalls Lasertracker zum Einsatz.

Energiesparende Antriebe

Energiekosten sind neben der Rohstoffausnutzung und Langlebigkeit ein wesentlicher Faktor bei Spinnmaschinen. In einer einzigen Maschine können bis zu zwölf Motoren zum Einsatz kommen – zum eigentlichen Hauptmotor für das Ringspinnen gesellen sich Streckwerkmotoren und Motoren für das Absaugen. Dabei stellt die große Länge der Maschinen auch für deren Antrieb eine besondere Herausforderung dar; eine Antriebswelle in derartiger Länge würde, an einem Ende in Bewegung versetzt, am anderen Ende eine unterschiedliche, zeitlich verzögerte Drehbewegung aufweisen. Deshalb sind Spinnmaschinen mit einem zentralen Antrieb ausgestattet, der erst einen mehrstelligen simultanen Spinnprozess ermöglicht. Tracker helfen Rieter beim Optimieren der Ausrichtungen dieser Antriebskomponenten, was den Wirkungsgrad erhöht und Energiekosten senkt.

Je nach den gewünschten Eigenschaften des Endprodukts trifft der Kunde die Auswahl seiner Maschine: Rieter kann hier als einziger Textilmaschinenhersteller weltweit nicht nur alle Prozesse für Spinnereivorbereitung sondern auch alle vier am Markt etablierten Endspinnverfahren (Ring-, Kompakt-, Rotor- und Luftspinnen) aus einer Hand anbieten. Für welches der Kunde sich letztlich entscheidet, hängt hauptsächlich von den geforderten Garneigenschaften wie Festigkeit, Faserabrieb und Garndurchmessen ab. So ist unbestritten, dass Hemdenstoffe, die zusätzlich noch bügelfrei ausgerüstet werden, am besten aus Kompaktgarn mit hoher Garnfestigkeit hergestellt werden.

Lasermesstechnik mit langer Tradition bei Rieter

Schon vor 20 Jahren wurde bei Rieter mit Lasermesstechnologie gearbeitet; sie konnte sich allerdings damals nicht durchsetzen. Zu teuer, zu unflexibel in der Handhabung. Auch Interferometer konnten die Ansprüche der Maschinenbauer nicht erfüllen. Erst der Einsatz von Lasertrackern in Kombination mit leistungsfähiger Software, dem Spatial Analyzer, erfüllte dann die Erwartungen, die an die Messungen an den Maschinen gestellt wurden.

Wobei auch hier wieder besondere Herausforderungen zu meistern waren: Der in Spinnereien auftretende Faserflug durch das während der Verspinnung anfallende Fasergut aus feinen Fasern und Staubteilchen kann für Lasertracker spezielle Messstrategien erfordern – die Teilchen in der Luft behindern unter Umständen die Ausbreitung des Laserstrahls. Im Gegensatz zum Wachsen der Anlage ist dieser Effekt sogar direkt beobachtbar: Der normalerweise unsichtbare Laserstrahl der Messsysteme wird im laufenden Spinnbetrieb sichtbar, ein untrügliches Zeichen für die zunehmende Verschmutzung der Luft und damit ein ernsthaftes Problem für alle laserbasierten Messsysteme – nicht nur Lasertracker sind hier betroffen.

Der von Rieter eingesetzte Radian Lasertracker von API ist für 80 Meter Messstrecke konzipiert und muss in diesem Bereich auch unter diesen ungünstigen Umständen zuverlässig arbeiten können. Auch der Einsatz in der beengten Umgebung zwischen den Spinnmaschinen musste getestet werden. Die abschließende Auswahl des Systems unter mehreren Anbietern geschah im Rahmen eines umfangreichen Testverfahrens bei Rieter in Ingolstadt.

Mobiles Messen in der Montage per Ipod

Miteinander verkettete Anlagen wie Ringspinnmaschinen erfordern hohe Präzision besonders in der Montage; und hier kann nur ein mobiles Messsystem Aufschluss darüber bringen, warum zwar die Einzelsysteme in den Vorrichtungen stimmen, sich aber nach dem Zusammenbau Abweichungen ergeben. Wiederum sind es die großen Dimensionen der Anlage, die hier Durchbiegungen vermuten lassen, die mit keinem anderen System in dieser Konstellation zu messen beziehungsweise lokalisieren wären. Der hier getriebene Messaufwand lohnt sich, denn die Maschinen können so für einen 40.000 Stunden-Dauereinsatz konzipiert werden, was einem ununterbrochenen Einsatz über fünf Jahre gleichkommt. Zum Messen kann der Lasertracker dank seiner Kompaktheit direkt vor oder auch zwischen den parallel angeordneten Spinnmaschinen aufgestellt werden.

Seine geringe Größe hat jedoch auch einen Nachteil: Ab einer Entfernung von 20 Metern sind die Kontrollleuchten mit dem bloßen Auge in dieser Umgebung kaum noch zu erkennen. Doch auch hier ist Rieter einen Schritt voraus: Ein am Handgelenk befestigter Ipod informiert den Benutzer über die Messwerte des Trackers und ermöglicht die Steuerung der Anwendersoftware über eine komfortable Benutzeroberfläche. Die entsprechende App wird kostenfrei durch den Hersteller von Spatial Analyzer, New River Kinematics, im Apple-Store angeboten.

Auch in der Einzelbauteilmessung können mobile laserbasierte Messsysteme bei Rieter ihre Vorteile ausspielen. Sind die Einzelteile zu groß für die Messmaschine, kann mit dem Tracker auch vor Ort gemessen werden. Zudem besteht die Möglichkeit die gemessenen Daten direkt mit dem eingelesenen CAD Modell zu vergleichen.

So können zum Beispiel ganze Blechgehäuse auf einfachstem Weg ausgemessen werden. Sind die Messpunkte und Abläufe einmal festgelegt, kann man auf einfache Weise sehr schnell die entscheidenden Masse kontrollieren.

Aufgrund ihrer Portabilität werden Lasertracker auch für Serviceeinsätze herangezogen, da sie aufgrund ihrer Größe in den Kofferraum eines Kombis passen – wobei das portable Dreibeinstativ noch die größte Transportbox benötigt. Ebenso können sie auf Flugreisen im persönlichen Gepäck mitgeführt werden. Zur Bedienung ist nur eine Person erforderlich, bei Rieter sind es je nach Messaufgabe aufgrund der großen Messdistanzen zeitweise auch zwei Personen. ■

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: