Unsichtbare Risse in Walzteilen, nicht entdeckte Defekte in der Materialoberfläche, Lunker im Gussteil? Das sind Szenarien, die sich weder Hersteller noch Anwender wünschen, handelt es sich dabei oft um wichtige Bauteile, die die Sicherheit in der Endanwendung gewährleisten müssen. Ein Versagen durch Materialfehler kann leicht zu Unfällen führen, die auch lebensbedrohend werden können, wie jüngst das Beispiel eines Krans im Rostocker Hafen belegt: Er ist beim Belastungstest wohl auf Grund eines Materialfehlers umgeknickt. Genauso hatte die Schwebebahn in Wuppertal ein Problem mit schadhaften Trägern und auch Rückrufaktionen von Autofelgen zeugen von alltäglichen Begegnungen, in denen es auf zuverlässige und sichere Werkstoffe ankommt.

Die Qualitätssicherung beginnt somit bereits bei der Herstellung der Halbzeuge. Moderne Prüfmethoden überzeugen dabei mit Ihrer Genauigkeit, Zuverlässigkeit und Automatisierung gegenüber manuellen Prüfmethoden, wie zum Beispiel der Magnetpulverprüfung.

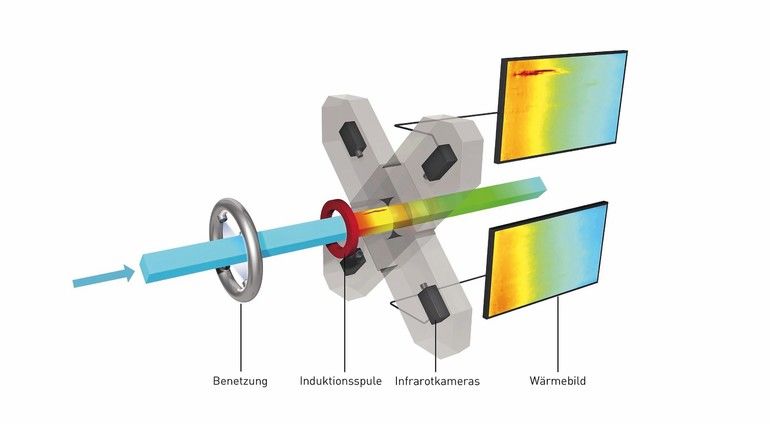

Wärmebilder machen Fehlstellen auf Materialoberflächen sichtbar

Seit über drei Jahrzehnten werden warmgewalzte Stahlprodukte wie Rohre, Knüppel, Schienen und Profile bereits mit Hilfe der Thermographie geprüft. Institut Dr. Foerster hat diese Technologie stetig erweitert und um neue Auswerteverfahren ergänzt. Damit ist es dem Unternehmen gelungen, die Leistungsfähigkeit seiner Prüfysteme deutlich zu steigern. Zu den Produkten von Foerster gehört Defectovision IR, das Fehlstellen auf der Materialoberfläche für das Auge sichtbar macht und über die Wärmebilder Informationen über die Größe und Tiefe der Fehler liefert. Damit wird teures Nachbearbeiten der Prüfteile auf ein Minimum reduziert. Das Prüfverfahren der induktiven Thermographie deckt dabei nahezu 100% der Materialoberfläche ab und arbeitet berührungslos.

Bei der Prüfung mit Defectovision IR durchläuft das zu prüfende Teil eine Induktionsspule und wird währenddessen an der Oberfläche erwärmt. Vier Infrarotkameras erfassen die resultierende Temperaturverteilung des Materials. An oberflächenoffenen Fehlern kommt es zu einem lokalen Temperaturanstieg, dessen Amplitude von der Größe des Materialdefekts abhängt. Die digitalen Daten werden von der Prüfelektronik ausgewertet und diese ermittelt vollautomatisch die genaue Position und Fehlerkategorie der Defekte.

Da die gemessene Temperaturverteilung der Materialoberfläche auch von deren Beschaffenheit abhängt, wird das Prüfteil vor der Erwärmung mit Wasser fein benetzt. Dies garantiert eine hohe Gleichmäßigkeit und Steigerung des für die Temperaturmessung wichtigen Emissionsgrades und sorgt für reproduzierbare Prüfergebnisse. Bei dem von Foerster neu entwickelten und patentierten Auswerteprinzip wird jeder Oberflächenpunkt mehrfach abgetastet. Dadurch kann letztlich entschieden werden, ob sich hinter dem Prüfsignal ein echter Materialfehler verbirgt oder ob es sich dabei um eine Fehlanzeige handelt.

Für die Benetzung der Halbzeuge, die mit dem System Defectovision IR geprüft werden, wird ein Dosiersystem von LDT Dosiertechnik mit einem Dosatron Proportionaldosierer als Dosierpumpe eingesetzt. Ans Wassernetz angeschlossen, nutzt der Dosierer lediglich den Wasserdruck als Antriebskraft und dosiert ein Konzentrat proportional zur Wassermenge, dem Wasserstrom unmittelbar zu. Es wird kein elektrischer Strom benötigt. Das Dosiersystem wird auf der Saugseite komplettiert mit einem Druckminderer, einem Wasserfilter und einem Systemtrenner. Auf der Druckseite ist dem Dosierer ein dynamischer Mischer nachgeschaltet, der dafür sorgt, dass das Konzentrat-Wassergemisch homogen gemischt wird und sofort für die Benetzung verwendet werden kann.

Bei der induktiven Wärmefluss-Thermographie werden als Konzentrate nichtionische Tenside eingesetzt. Diese auch als Netzmittel bezeichneten Chemikalien sorgen dafür, dass die Oberflächenspannung des Wassers herabgesetzt und die Materialoberfläche der Halbzeuge gleichmäßig und ohne Tropfenbildung mit einem dünnen Wasserfilm bedeckt wird. Damit ist es nicht nur möglich, warmgewalzte Stahloberflächen zu prüfen, sondern auch geschliffene und blanke Oberflächen. Letzteres wäre ohne den Einsatz eines Dosiersystems nicht möglich.

Proportionaldosierer ermöglicht

das kontinuierliche Einspritzen

Der Dosatron Proportionaldosierer von LDT arbeitet mit einem volumetrischen Hydraulikmotor und ermöglicht eine kontinuierliche Einspritzung des flüssigen oder lösbaren Konzentrats. Das Konzentrat wird selbstständig angesaugt und vermischt sich mit dem Antriebswasser. Diese hergestellte Lösung fließt durch den Dosierer. Dabei verhält sich die Dosiermenge immer proportional zum Wasserdurchsatz, entsprechend der manuell eingestellten Dosierrate, auch bei eventuellen auftretenden Durchsatz- und Druckschwankungen im Wassernetz. Auch Leitungslängen haben keinen Einfluss auf die Dosiergenauigkeit und erlauben eine Installation des Geräts am gewünschten Platz.

„Das Dosatron Dosiersystem hat es uns ermöglicht, den Einsatzbereich der Defectovision IR auf blanke Oberflächen zu erweitern“, sagt Stefan Koch, Produktmanager bei Foerster. „Aber auch auf walzrauen Stahloberflächen ist die Verwendung von zudosierten Netzmitteln durchaus von Vorteil. LDT hat für uns die Entwicklung des Systems übernommen und liefert nun alles aus einer Hand. Das Dosiersystem wurde bereits in mehreren Projekten erfolgreich eingesetzt.“

LDT Dosiertechnik GmbH

Vierenkamp 8 A

22453 Hamburg

Tel. +494055289600

www.ldt.info

Institut Dr. Foerster GmbH & Co. KG

In Laisen 70

72766 Reutlingen

Tel. +4971211400

www.foerstergroup.de

Jens Voigt

Sales & Marketing

LDT Dosiertechnik

Zur LDT GmbH

Die hohe Dosiergenauigkeit und Reproduzierbarkeit des Proportionaldosierers bringen dem Betreiber wirtschaftliche Vorteile.

Die hohe Dosiergenauigkeit und Reproduzierbarkeit des Proportionaldosierers bringen dem Betreiber wirtschaftliche Vorteile.Bild: LDT

Genau dosiert

Der Proportionaldosierer von LDT Dosiertechnik vereint in einem Gerät die Funktionen eines Wassermessers, eines Dosierers und eines Mischers. Besonders das kontinuierliche und sofortige Mischen in der Mischkammer des Dosierers sorgt für eine homogene und betriebsfertige Lösung, die sofort verwendet werden kann. Durch die hohe Dosiergenauigkeit und Reproduzierbarkeit von +/- 3% (nach API675 Standard) können höher konzentrierte Medien eingesetzt werden. Eine Überdosierung ist konstruktionsbedingt ausgeschlossen. Aufgrund der einfachen Bauweise des Proportionaldosierers mit nur wenigen Bauteilen ist das Gerät sehr wartungsfreundlich und leicht zu handhaben.

Institut Dr. Foerster

1948 gegründet, entwickelt, produziert, vertreibt und betreut Institut Dr. Foerster Produkte zur zerstörungsfreien Prüfung metallischer Werkstoffe, zur Ermittlung von Materialeigenschaften von Bauteilen sowie zur Detektion von Metallen. Als Systemintegrator und Partner entwickelt und realisiert das Unternehmen mit Sitz in Reutlingen mit über 500 Mitarbeitern in enger Zusammenarbeit mit den Kunden Lösungen vom einzelnen Produkt bis zur kompletten Prüfstrecke. Anfang 2021 hat Foerster das ebenfalls in Reutlingen ansässige Unternehmen Newsonic übernommen. Damit hat es sein Geschäftsfeld um den Bereich der mobilen Härteprüfung erweitert.

Hier finden Sie mehr über: