Bis aus einem Bauplan in CAD ein fertiges Schiff werden kann, ist es ein langer Weg mit vielseitigen Herausforderungen. „Die Komplexität der Aufgabe lässt sich am besten so beschreiben: Wir bauen jedes halbe Jahr eine komplette, schwimmende Kleinstadt. Mit Wasserver- und -entsorgung, Logistik, Unterbringung für tausende von Menschen, Restaurants, Gastronomie, Theatern, Kinos und anderen Freizeitattraktionen von der Wasserrutsche bis hin zur Kartbahn“, sagt Ralph Zimmermann, Fachbereichsleiter Vermessung/Qualitätsmanagement bei der Meyer Werft. „Wir setzen Kreuzfahrtschiffe aus bis zu 30 Millionen Bauteilen zusammen, wobei die kleinsten Bauteile, die sogenannten Sektionen, bereits Abmessungen von 30 x 30 x 2,5 Metern haben können. Wenn das Schiff dann zusammengefügt wird, muss alles passgenau sein.“

Seit 2010 kommt beim Schiffsbauer beispielsweise für geometrische Analysen und Bilddokumentationen ein Leica Laserscanner zum Einsatz. Mittels eines Lizard Q Kamera Systems werden 360-Grad-Panoramen erstellt – bis zu 8.000 pro Jahr. Für den weiteren 3D-Abgleich und die Feinbearbeitung von komplexen Punktwolkenmodellen haben die Vermessungs-Ingenieure die Inspektionssoftware Geomagic Control X von 3D Systems im täglichen Einsatz. „Die vielfältigen Anwendungen unserer Software helfen der Meyer Werft beim Qualitätsmanagement – und das ist für den erfolgreichen und termingerechten Bau von Kreuzfahrschiffen ein essenzieller Faktor“, fügt Eric Wind, International Senior Consultant bei 3D Systems, hinzu. „Die Geomagic Control X-Inspektionssoftware liefert einfach und schnell zuverlässige Ergebnisse.“

3D-Abgleich von Soll- und Ist-Zuständen

ist unverzichtbar im Schiffbau

Die geometrische Vermessung – seit 2012 Teil des Qualitätsmanagements – begleitet den kompletten Fertigungsprozess beim Neubau eines Kreuzfahrtschiffs. Dabei ist sie für alle Vermessungsaufgaben verantwortlich und arbeitet eng mit der Bauaufsicht der Werft zusammen. Der Abgleich von Soll- und Ist-Zuständen ist eine wichtige Aufgabe der Abteilung. Die Arbeit beginnt beim Scan von Bauteilen und dem virtuellen Zusammenfügen im Computer. Diese Prüfung der Passgenauigkeit vor der Montage spart viel Zeit auf der Werft, denn sie reduziert das rein physikalische Anpassen beträchtlich.

Gerade im Schiffbau gilt: Jedes verwendete Material ist Veränderungen durch äußere Einflüsse unterworfen. Schweißarbeiten verändern Metallteile, beispielsweise durch thermische Einwirkung. Ebenso sind Bauteile durch Transport oder Montage mechanischen Beeinflussungen unterworfen, was zu Deformationen führen kann. Auch die Temperaturbedingungen der Jahreszeiten spielen eine nicht unwesentliche Rolle. Was auf dem Plan und bei der Fertigung eines Bauteils und der virtuellen Anpassung noch passte, kann bei der Endmontage problematische Abweichungen aufzeigen. Soll-Ist-Vergleiche sind also unbedingt notwendig und werden durch 3D-Analysen ermittelt. Zu den erweiterten Anforderungen zählen derzeit vier Anwendungsbereiche: Oberflächenanalysen, Geometriekontrollen, Fit Checks und Virtual Reality.

Oberflächen- und Deckenanalysen helfen,

Folgekosten zu minimieren

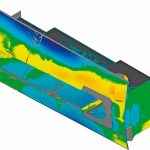

André Schreiber, Technologe im Fachbereich Vermessung der Meyer Werft, erklärt: „Bei unseren Oberflächenanalysen geht es vor allem darum, in einem bereits fertig montierten Bereich Abweichungen vom Soll-Zustand aufzudecken. Nachdem alles mit dem Laserscanner erfasst wurde, bearbeiten und analysieren wir die Punktwolke mit Geomagic Control X. Die Software macht den kompletten Prozess für uns wesentlich komfortabler, da sie auch große Datenmengen verarbeiten kann. Sie eignet sich zudem für alle Bauteilgrößen.“ Ein weiterer Vorteil liegt darin, dass Geomagic Control X in Kombination mit beliebigen Scanner-Typen und -Technologien eingesetzt werden kann. Der Anwender kann somit Objekte geometrisch vermessen und validieren sowie Prüfberichte erstellen.

Die Oberflächenanalyse zeigt deutlich auf, wo reale Erhöhungen und Vertiefungen des Deckbodens gegenüber dem Soll-Zustand vorliegen. Im Fall einer Bodenunebenheit von nur einigen Millimetern könnten beispielsweise auf dem Sonnendeck eines Kreuzfahrtschiffes große und störende Wasserpfützen entstehen, welche die Passagiere auf dem Weg zu ihren Sonnenliegen zu durchqueren hätten. Aber auch unter Deck kann es diese Abweichungen geben. Einige Bereiche des Schiffs sind beispielsweise gefliest – hier könnten Bodenunebenheiten dazu führen, dass Bodenkacheln reißen.

Geomagic Control X macht mit der Oberflächenanalyse auf mögliche Probleme aufmerksam

Mahnt die auftraggebende Reederei diese Beispiele bei der Abnahme des Schiffes an, wären nachträgliche und teure Ausbesserungsarbeiten die Folge. Durch die Arbeit der Vermessungs-Ingenieure unter Verwendung von Geomagic Control X kann aufgrund der Oberflächenanalyse aber schon rechtzeitig in der Werft gegengesteuert werden: Die entsprechenden Bereiche werden nachbearbeitet und das Bodenniveau durch genau berechnete Ausgleichsmasse angeglichen.

Bei der Deckenanalyse passiert ähnliches. Die Daten des CAD-Modells werden mit der tatsächlichen Begebenheit vor Ort verglichen und Abweichungen werden direkt ersichtlich. Durch die 3D-Analyse kann in den Bauvorgang eingegriffen werden, falls beispielsweise Korrekturen aufgrund von Rohrleitungen notwendig sein sollten, die in abweichender Höhe platziert wurden. Auch hier hilft die 3D-Analyse, spätere bauliche Komplikationen, etwa bei der Inneneinrichtung, zu vermeiden.

Mit Geometriekontrollen

möglichen Abweichungen auf der Spur

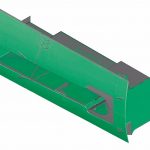

Beim Schiffskörper selbst sind Geometriekontrollen unerlässlich. Am Beispiel einer Stabilisatorbox zeigt sich sehr deutlich, dass die Kanten der Außenhautflächen nicht deckungsgleich sind. Das Scan-Ergebnis weicht sichtbar vom CAD-Modell ab. Im Sinne der Qualitätssicherung muss aufgrund des 3D-Abgleichs entschieden werden, ob eine Abweichung zum Beispiel durch eine erwartete Deformation im Toleranzbereich liegt, oder nicht. Zimmermann betont: „Die 3D-Analysen geben uns ein klares Bild aller Abweichungen. Es kann vorkommen, dass eine Anpassung des betreffenden Bauteils notwendig ist, wenn seine Funktionsfähigkeit eingeschränkt ist, es infolge der Abweichungen allgemein fehleranfälliger wird oder den Sicherheitsbestimmungen nicht genügt.“

Es kommt durchaus vor, dass Auftraggeber während des Baus eines Kreuzfahrtschiffs Änderungen an Bereichen des Schiffs oder der Ausrüstung wünschen. „In einem konkreten Fall wünschte sich ein Kunde eine höhere Personen-Kapazität der Rettungsboote, die ein Zulieferer in Italien fertigen sollte. Die Boote wurden also im Design deutlich überarbeitet und hatten nicht mehr die Maße, mit denen wir ursprünglich geplant hatten,“ berichtet Zimmermann.

Es musste von der Werft sichergestellt werden, dass die neu dimensionierten Rettungsboote auch in die vorgesehenen Bootsdavids passen und ordnungsgemäß abgefiert werden können. Ein einfacher Abgleich der Bemaßung (Länge, Breite, Höhe) war zu risikoreich. Da die einzige tragbare Alternative darin bestanden hätte, ein Rettungsboot zum Einpassen von Italien nach Papenburg zu transportieren, wurde es direkt beim Hersteller komplett von den Ingenieuren der Meyer Werft eingescannt. Mit den Daten wurde dann von der Fachabteilung mithilfe von Geomagic Control X ein Fit Check mit positivem Ergebnis durchgeführt: Die neuen Rettungsboote passten perfekt und es waren keine weiteren schiffsbaulichen Veränderungen – etwa an den Davids – notwendig. ■

Die Autoren

Ralf Brinkmann

Category Manager

Software EMEA

Eric Wind

International Senior Consultant

3D Systems

Luxusliner mit Innovationskraft

Die Meyer Werft wurde 1795 gegründet und befindet sich in siebter Generation im Familienbesitz. Bekannt ist das Unternehmen vor allem für den Bau großer, moderner und anspruchsvoller Kreuzfahrtschiffe. Bis heute wurden in Papenburg 45 Luxusliner für Kunden aus aller Welt gebaut. Das jüngste Highlight war der Bau und die Ablieferung der

Aida Nova (Bild) an die Reederei Aida Cruises im Dezember 2018. Die Meyer Werft beschäftigt heute mehr als 3.450 Menschen.

Webhinweis

Impressionen vom Bau der Bau der Aida Nova, des weltweit ersten Kreuzfahrtschiffs, das vollständig mit Flüssigerdgas betrieben werden kann, sehen Sie in diesem Video der Meyer Werft: http://hier.pro/3qRIw