Der Bubble-Point Test ist ein Standardtest zur Qualitätskontrolle von Filtern beziehungsweise Filtermaterialien. Es existieren zahlreiche Normen, die das Messprinzip für einzelne Anwendungsbereiche spezifizieren. So existiert beispielsweise die ISO 2942 für die Bestimmung des Bubble Points an Filterelementen oder die ASTM F316, die sich auf Membranfilter beschränkt. Die Norm BS 3321 beschreibt das Verfahren für gewobene Filtermedien beziehungsweise Textilien. Die Idee hinter dem Messverfahren liegt darin, die größte Pore im Filtermedium zu bestimmen und dadurch eine Aussage über die Qualität des Filters zu ermöglichen.

Die Bestimmung der Porengröße, so wie sie in den Normen beschrieben wird, gilt allerdings nur für zylinderförmige Poren. Um eine zuverlässige Aussage für die größte Pore in Drahtgeweben, welche verschiedenste Porengeometrien aufweisen, zu ermöglichen, wird ein Korrekturfaktor benötigt. Dieser Faktor wurde bisher empirisch durch Labormessungen bestimmt, geschätzt oder durch Normen vorgegeben und ist durch eine Vielzahl von Annahmen sehr ungenau. Um eine präzise Aussage über die tatsächlich vorliegende Porengröße zu ermöglichen nutzt GKD nun numerische Methoden. Diese Mehrphasen-Modelle ermöglichen es, belastbare Werte für den benötigten Korrekturfaktor zu finden.

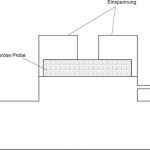

Zur Bestimmung des Bubble-Points an einem Filtermedium wird dabei eine Probe des zu testenden Materials geschnitten, gereinigt und anschließend in den Teststand eingespannt. Der Prüfling wird mit einer Testflüssigkeit benetzt, danach wird durch einen konstanten Luftvolumenstrom der Druck unter dem Filtermedium erhöht. Da es sich um ein poröses Medium handelt, bildet sich mit ansteigendem Druck irgendwann eine Blase an der größten Pore des benetzten Mediums. Durch weitere Luftzufuhr wird diese Blase dann zum Platzen gebracht, danach ist der Test beendet. Der sich unter der Probe einstellende Überdruck wird während der gesamten Messung aufgenommen. Der höchste Wert, der für den Druck gemessen wird, wird anschließend ausgegeben und markiert dann den Bubble-Point des Filtermediums.

Um auf den Durchmesser der größten, vorhandenen Pore zu schließen, muss eine Korrelation zwischen gemessenem Druckwert und dem gesuchten Durchmesser ermittelt werden. Für zylindrische Porenformen ist diese Beziehung unter dem Phänomen der Kapillarität bekannt. Eine Flüssigkeit steigt durch ihre Oberflächenspannung in einer genügend kleinen zylindrischen Pore nach oben. Setzt man für diesen Aufbau ein Kräftegleichgewicht an, so erhält man folgenden Zusammenhang:

Stellt man diese Gleichung nun nach dem Radius der Pore um, erhält man:

Man ersetzt nun den Radius durch den gesuchten Durchmesser und nimmt ein vollständig benetzendes Fluid an. Zusätzlich erkennt man, dass es sich in Gleichung 2 beim Ausdruck im Nenner um einen Druck handelt. Damit wird Gleichung 2 zu:

Aus der Herleitung der letzten Gleichung erkennt man, dass dieser Zusammenhang nur für eine zylindrische Pore gilt. Um diese einfache Verknüpfung von Druck und Porendurchmesser auf beliebige Geometrien anwenden zu können, führt man in der Praxis einen Korrekturfaktor C ein, der alle Abweichungen von der perfekten Zylinderform beinhaltet. Der Druck im Nenner entspricht dabei der gemessenen Druckdifferenz. Damit vereinfacht sich Gleichung 3 weiter zu:

Der dimensionslose Korrekturfaktor C ist dabei in der Literatur auch als Kapillardruckkonstante bekannt. Die ASTM F316 Norm gibt ihn beispielsweise für Membranen mit 2860, für in ∆p in Pa und σs in mN/m, an. Damit wurde eine Bestimmungsgleichung gefunden, um von einem gemessenen Druckwert auf eine Porengröße zu schließen. Da die Kapillardruckkonstante aber gemäß ihrer Definition nur für eine bestimmte Geometrie gilt, muss sie also für jede Porenform neu bestimmt werden. Dieses Vorgehen ist für den empirischen Ansatz zu zeitaufwendig. Daher werden bis dato meist gemittelte oder geschätzte Werte für den Korrekturfaktor angesetzt, die mitunter große Abweichungen der gemessenen von der realen Porengröße aufweisen.

Die durch gemittelte Kapillardruckkonstanten auftretende Abweichung ist für manche Gewebetypen nicht akzeptierbar, wurde aber mangels Alternativen bisher in Kauf genommen. Hieraus entstand bei GKD die Idee, den Vorgang des Bubble-Point-Tests virtuell nachzubilden, um im Anschluss aus dem numerischen Experiment Rückschlüsse auf die Realität und damit auf eine korrekte Kapillardruckkonstante ziehen zu können. Die Tatsache, dass es sich bei dem Test um ein Mehrphasensystem – Luft + Testflüssigkeit – handelt, macht es notwendig, auch die Simulation als Mehrphasensimulation auszuführen.

Als Simulationswerkzeug wurde die Berechnungsbibliothek Openfoam gewählt. Sie beinhaltet bereits eine Vielzahl von Lösern für mehrphasige Strömungen. Um die Eignung der Solver für das vorliegende Problem zu testen, wurde zunächst eine Test-Simulation erstellt, die den Bubble-Point Test an einer zylindrischen Pore nachstellt. Da für dieses Problem mit Gleichung 3 eine analytische Lösung vorliegt, können Abweichungen der Simulation von dieser Lösung leicht bestimmt werden. Es wurde eine einfache Geometrie gewählt, welche aus einem Blech mit einer Bohrung von 1 mm Durchmesser besteht. Diese Konfiguration sollte dann mit Isopropylalkohol als Testflüssigkeit beaufschlagt und der Testablauf berechnet werden.

Die Ergebnisse für diese Test-Simulation waren sehr vielversprechend. Der berechnete Druckwert für diesen Testaufbau lag für den gewählten Löser bei 85,54 Pa, was über Gleichung 3 zu einer berechneten Öffnung von 0,996 mm führt. Damit liegt die Abweichung zwischen Simulation und analytischer Lösung bei unter 0,4 % für dieses Testbeispiel, und die Konsistenz für den gewählten Löser wurde als gewährleistet angesehen.

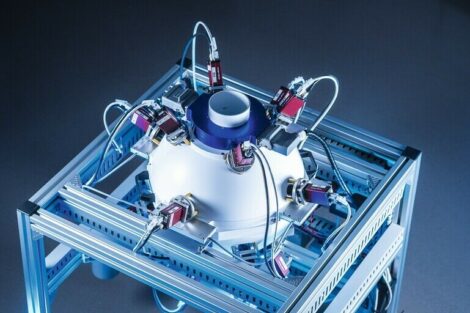

Der nächste Schritt lag nun darin, die Simulation auf die wesentlich komplexere Geometrie eines Drahtgewebes anzupassen. Man entschied sich, das Modell anhand der Gewebefamilie der optimierten Tressen (OT) von GKD zu entwickeln, da hier zum einen noch relativ einfache Geometrien auftreten und weiterhin viele Messdaten in der Unternehmensdatenbank zur Verfügung stehen. Zur Generierung des 3D-Gewebemodells wurde hierbei das Modul Weavegeo des Softwarepakets Geocict von Math2Market genutzt. Mit dem in Openfoam integrierten Meshing Tool Snappy Hexmesh wurde aus dieser Geometrie ein adäquates Rechengitter erzeugt.

Realitätsnahe Simulation braucht hohe Rechenleistung

Die Simulationsparameter und Randwerte wurden so gewählt, dass der Bubble-Point-Test möglichst realitätsnah abgebildet wird. So wurde das Gewebe in der Simulation mit Isopropylalkohol benetzt und im Folgenden der Druck unterhalb des Gewebes mittels eines konstanten Luftvolumenstroms stetig erhöht. Es sollte sich zeigen, dass das Rechengitter hier eine extreme Auswirkung auf die Laufzeit und die Stabilität der Simulation hat. Somit wurde der Großteil der Modellentwicklung dem Thema Gittergenerierung gewidmet. Dadurch konnte die Berechnungszeit von anfänglich sechs Wochen auf circa 0,5 bis zwei Tage reduziert werden.

Das numerische Modell liefert nach erfolgreicher Berechnung ebenso wie das reale Messverfahren einen Druckwert. Im Unterschied zur Labormessung kann allerdings hierbei die Porenöffnung des 3D-Gewebemodells im Vorhinein durch seine bekannte Geometrie bestimmt werden. Dies geschah mit dem Geodict-Modul Porodict. Die nun vorliegenden Daten sind zum einen der (simulierte) Bubble-Point-Druckwert, die mit Geodict ermittelte Porengröße sowie die Oberflächenspannung von Isopropyl-Alkohol. Mit diesen Parametern kann durch Umstellen von Gleichung 4 die zum simulierten Gewebe passende Kapillardruckkonstante berechnet werden. Diese berechnete Konstante wird dann im Anschluss im realen Messverfahren zur Bestimmung der größten Pore verwendet.

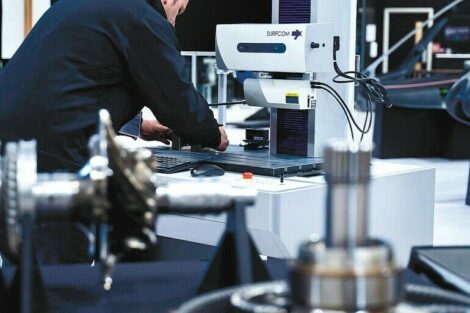

Um die Ergebnisse der Simulation zu validieren, wurden im Labor zahlreiche Tests mit unterschiedlichen Geweben, welche vorher im Modell simuliert wurden, durchgeführt. GKD setzt zur Messung des Bubble-Points das Porometer PSM 165 von Topas ein. Beim exemplarischen Test von drei Geweben unterschiedlicher Webart erkennt man, dass die Abweichung zwischen gemessenem und berechnetem Wert sehr gering ist.

Im Normalfall beträgt die Diskrepanz 1 % bis 2 %, kann in einzelnen Fällen aber auch auf 4 % ansteigen. Weiterhin fällt auf, dass die berechneten Werte stets höher sind als jene, die aus der Messung stammen. Dies ist damit zu erklären, dass Toleranzen in Drahtdurchmesser und Webprozess nicht zu 100 % in der Generierung des Gewebemodells berücksichtigt werden können. Die größte Pore im realen Gewebe wird daher immer etwas größer sein als die im Modell und nach Gleichung 4, die Messung kleinere Druckwerte liefern als die numerische Berechnung.

Simulations- und Messergebnisse stimmen überein

Aus den simulierten Druckwerten und den zugehörigen Öffnungen der 3D-Gewebemodelle wurden dann für jedes Gewebemodell Kapillardruckkonstanten errechnet. Diese wurden im realen Versuch genutzt, um die größte Pore im Gewebe über den Bubble-Point-Test zu bestimmen. Hier zeigten sich extrem gute Übereinstimmungen mit den in Absiebversuchen ermittelten Porengrößen. Auch der Vergleich mit einem Partikelzähler brachte ähnliche Ergebnisse.

Der Vorteil der Bubble-Point-Methode für die Qualitätssicherung liegt hierbei vor allem im Zeitfaktor. Die Auswertung mittels Partikelzähler benötigt circa drei bis vier Arbeitsstunden, eine Absiebung dauert etwa 30 min. Die Messung des Bubble-Points und die Umrechnung des gemessenen Drucks in eine Porengröße dauert dagegen weniger als 1 min. Mit der numerischen Bestimmung der Kapillardruckkonstanten hat GKD ein mächtiges neues Werkzeug zur schnellen und effizienten Porengrößenbestimmung, welches im Vergleich mit konventionellen Methoden vor allem zeitlich klare Vorteile bietet.

Zudem ist durch die numerische Unterstützung des Messverfahrens eine bisher nicht bekannte Präzision in der Bestimmung der Porengröße über den Bubble-Point möglich. Dabei ist für jedes Gewebe nur eine einzige Berechnung nötig, um den benötigten Korrekturfaktor zu berechnen. Besonders der Vergleich mit dem bisher genutzten Verfahren der empirischen Bestimmung der Kapillardruckkonstanten ist interessant. Durch die Vielzahl an Messungen, die für einen belastbaren empirischen Wert von Nöten waren, wurde die Konstante in diesem konventionellen Verfahren für einen Bindungstyp gemittelt angegeben. Die Auswertung gleicher Webarten mit unterschiedlichen Porengrößen mit dem neuentwickelten Simulationsmodell ergab dabei, dass der Wert für die Kapillardruckkonstante innerhalb einer Bindung um bis zu 100 % variieren kann. Durch die lineare Charakteristik von Gleichung 4 weicht also bei dem alten, gemittelten Korrekturfaktor die ermittelte Porengröße im schlechtesten Falle auch um 100 % von der tatsächlich vorliegenden Öffnung ab. Daraus ergibt sich die Schlussfolgerung, dass für jedes Gewebe eine eigene Kapillardruckkonstante errechnet werden muss, um eine korrekte Aussage über die vorliegende Porengröße treffen zu können.

Auf Basis dieser Erkenntnisse sollte nun ebenfalls die mit einem Flüssigkeits-Porometer wie dem PSM 165 messbare Porengrößenverteilung (siehe ASTM E1294) optimiert werden. Bei Drahtgeweben handelt es sich um hochgradig regelmäßige Strukturen mit definierten Poren. Trotzdem ergeben sich in der Realität durch Produktionstoleranzen in der Drahtherstellung sowie dem Webprozess kleinere Schwankungen in der Porengröße. Um diese Schwankungen zu detektieren, kann eine Porengrößenverteilung gemessen werden.

Bei der Messung eines Gewebes mit einer Porengröße von 20 µm sah man, dass die Messung physikalisch unsinnig ist, da ein solches Gewebe niemals Poren der Größe 16 µm oder kleiner enthalten kann. Man würde eher eine enge Verteilung der Poren um den nominalen Porengrößenwert von 20 µm erwarten. Nach Rücksprache mit Topas und dem Verständnis, das die Simulation einbrachte, wurde dieses Messverfahren optimiert und mit einer neuberechneten Kapillardruckkonstante erneut durchgeführt. Das Ergebnis: Die gemessene Verteilung entspricht dem erwarteten Ergebnis. Die Mehrzahl der Poren liegt um den nominalen Öffnungswert von 20 µm verteilt. Die vorher gemessenen, falsch detektierten Poren tauchen nicht mehr in der Messung auf.

Zudem konnte der Beleg erbracht werden, dass das optimierte Messverfahren für alle Gewebetypen anwendbar ist und zuverlässige Ergebnisse liefert. Die Erkenntnisse werden bei GKD bereits in der Entwicklung eingesetzt. Außerdem werden die verbesserten Messverfahren in die Qualitätskontrolle integriert. Und schließlich können kundenspezifische Entwicklungen auf ihren Bubble-Point getestet werden, noch bevor ein einziger Meter gewebt wurde. ■

Nomenklatur

Alle Abkürzungen und Symbole für die Formeln:

- Symbole

C: Kapillardruckkonstante

d: Durchmesser (m)

g: Erdbeschleunigung (m/s2)

h: kapillare Steighöhe (m)

p: Druck (Pa)

r: Radius (m)

ϴ: Benetzungswinkel (rad)

ρ: Dichte (kg/m3)

σ: Oberflächenspannung (N/m)

- Tiefergestellte Indizes

A: Atmosphären-

K: Kapillar-

S: Oberflächen

- Abkürzungen

KT: Köpertresse

OT: Optimierte Tresse

QM: Quadratmasche

Webhinweis

Wie bei GKD aus Draht Metallgewebe entstehen, sehen Sie in diesem Video:

Vergleich der Simulationsergebnisse mit Messwerten für drei verschiedene Gewebetypen: Man erkennt, dass die Abweichung zwischen gemessenem und berechnetem Wert sehr gering ist. Im Normalfall beträgt die Diskrepanz 1 % bis 2 %, kann in einzelnen Fällen aber auch auf 4 % ansteigen Grafik: GKD

Vergleich der Simulationsergebnisse mit Messwerten für drei verschiedene Gewebetypen: Man erkennt, dass die Abweichung zwischen gemessenem und berechnetem Wert sehr gering ist. Im Normalfall beträgt die Diskrepanz 1 % bis 2 %, kann in einzelnen Fällen aber auch auf 4 % ansteigen Grafik: GKD