Rotoren sind im Betrieb mitunter tonnenschweren Fliehkräften ausgesetzt. Diese Kräfte sind manchmal immens, da sie proportional zum Quadrat der Drehzahl zunehmen. Entsprechend sind Materialien und Strukturen in Blechschnitten der Elektroanker belastet. Die Folge: Der Rotor verformt sich elastisch und plastisch. Anwender dieser Antriebe erwarten aber berechtigterweise, dass sich nur solche Verschiebewege ergeben, die innerhalb der erlaubten Grenzen liegen.

Man kann zwar mit Finite-Element-Methoden versuchen, diese erlaubten Grenzen einzuhegen oder zu bestimmen. Jedoch muss dafür eine Möglichkeit gefunden werden, die theoretisch berechneten Vorgaben zu prüfen. Das bedeutet: Der Rotor muss von außen während der Rotation beobachtet werden – und das funktioniert nicht in der Betriebsumgebung. Genau hier kommen die Schleuderstände von Schenck Rotec ins Spiel. Die Aufweitungsmessung ist aus der Notwendigkeit entstanden, bei Rotoren herauszufinden, welche Verformungen auf Grund der Fliehkraftbelastung auftreten. Vor einigen Jahren blieb diese Frage noch unbeantwortet, weil während der Rotation die Rotoroberfläche nicht mit der erforderlichen Auflösung beobachtet wurde. Aus dieser Anforderung heraus begann Schenck Rotec, nach geeigneten Methoden zu suchen.

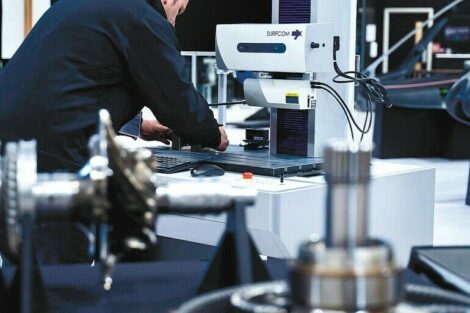

In der Vergangenheit war es nur möglich zu sagen, bis zu welcher Drehzahl ein Rotor noch ohne Bersten läuft. Der Schleuderstand ist eine Eigenentwicklung und die Option zur berührungslosen Messung der Oberflächenkontur entstand in den vergangenen zehn Jahren, um die Frage zu beantworten: Was passiert eigentlich mit dem Rotor bei Drehzahl X?

Die Maschine erlaubt es, den Rotor freihängend und mit vertikaler Achsenausrichtung auf sämtliche Drehzahlen im Betriebsdrehzahlbereich zu bringen. Der Schleuderstand ist in der Lage, Drehzahlen bis zu 240.000 U/min bereitzustellen. Für die Elektroanker sowie typische Anwendungen aus dem Bereich der E-Mobility reichen in der Regel allerdings etwa 30.000 U/min aus.

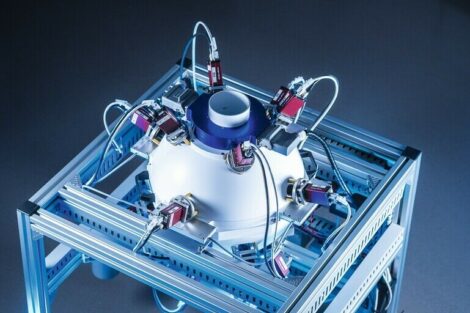

Im Inneren des Schleuderstands ist der Bauraum mit mehreren Metern großzügig auslegbar. Weil Elektrorotoren für PKW im Schnitt einen Durchmesser zwischen 120 und 170 mm haben, ist selbst in Schleudereinrichtungen mit 1 m Durchmesser ausreichend Platz vorhanden, um allerlei Sensorik aufzubauen.

Die kann beispielsweise eine Infrarot-Rotorheizung sein: Der Rotor, der sich im Vakuum dreht, kann auf diese Weise auf Betriebstemperatur aufgewärmt werden. Bis zu 250 °C sind realisierbar. Ebenfalls können Abstandssensoren angebracht werden, die in der Lage sind, selbst kleinste Verformungen an der Oberfläche der Rotoren zu messen. Das heißt konkret, um wie viele Mikrometer nimmt der Rotor an einer bestimmten Position auf Grund der Fliehkräfte zu? Im Schleuderstand ist ein Drehwinkelsensor verbaut. Er gibt Information darüber, an welcher Position in dem Augenblick der Rotor steht, wenn ein Messwert aufgenommen wird.

Verformungen sind für das Auge kaum sichtbar

Am Ende der Untersuchung werden Messwerte gewonnen, die die Durchmesseraufweitung auf einer Messspur über dem Rotorumfang feststellen. Diese Messwerte können so verrechnet werden, dass am Ende herauskommt, um welchen Betrag in Mikrometern der Rotor bei entsprechender Drehzahl und entsprechender Temperatur zugenommen hat – gegenüber dem Zustand aus dem Stillstand oder niedriger Drehzahl heraus. Der elastische Anteil der Verformung geht bei niedrigen Drehzahlen wieder zurück.

Anders ist es bei dem sogenannten plastischen Anteil. Der bleibt nach einer Rotation als dauerhafte Verformung. Mithilfe dieser Parameter und den gewonnenen Angaben kann der Entwickler abschätzen, wie dauerfest letztlich sein Rotor ist.

Die Aufweitungsmessung dauert nur wenige Sekunden

Die eigentliche Aufweitungsmessung auf den jeweiligen Drehzahlniveaus dauert lediglich wenige Sekunden, so dass der ganze Messprozess etwa maximal 2 h auf Grund der Temperierung in Anspruch nimmt. Weitaus zeitintensiver ist die Vorbereitung. Die Installation der Sensorik, die Fragen, ob die Infrarot-Rotorheizung zum Einsatz kommen sowie mit wie viel Grad Celsius verglichen werden soll, vergrößern den Zeitaufwand.

Das Verfahren im Schleuderstand trägt letztlich zur Optimierung von Herstellungskosten, Effizienz sowie Lebensdauer bei. Besonders interessant ist es für die Großserie, die genau in diesen Bereichen das Optimum erreichen und den Luftspalt so gering wie möglich halten möchte. Jeder Spalt – ob für Strömungen oder für den Magnetfluss – bedeutet stets Effizienzverlust. Je geringer der Spalt, desto effizienter ist der jeweilige Rotor in seiner Anwendung. Um dies zu erreichen, müssen Entwickler die Magnete möglichst dicht an die Oberfläche platzieren. Jedoch limitiert die Stabilität den Gestaltungsspielraum. Um da, vor allem auf den letzten wenigen Millimetern an der Oberfläche, den Bereich zu finden, bei dem die Lebensdauer gewährleistet ist, muss die tatsächliche Performanceleistung untersucht werden.

Durch die Schleuderstände werden eindeutige Zusammenhänge zwischen Drehzahl und der Aufweitung an bestimmten Stellen am Rotor hergestellt. Entwickler können die Ergebnisse mit der FEM-Rechnung im Hinblick auf den digitalen Zwilling vergleichen. Aktuell werden ausführlich Rotoren für Fahrzeug-Elektroantriebe getestet.

Die Methode aus dem Schleuderstand eignet sich ebenso für hochbelastete Rotoren aus dem Luftfahrbereich. So werden zum Beispiel beim Pre-Spinning die Materialien vorgestreckt, um sicherzugehen, dass sich nach der Bearbeitung/Endbearbeitung von Triebwerksteilen keine zusätzliche Veränderung im Durchmesser bei den ersten Belastungsläufen dieser Teile im Vergleich zum Originalzustand ergibt.

Für die Zukunft arbeitet Schenck Rotec an Weiterentwicklungen des Schleuderstands; ein Thema ist dabei der flächige Bereich der Rotorquerschnitte.

Schenck Rotec GmbH

Landwehrstrasse 55

64293 Darmstadt

www.schenck-rotec.de

Andreas Buschbeck

Leiter Technical Consulting

Schenck Rotec

www.schenck-rotec.de