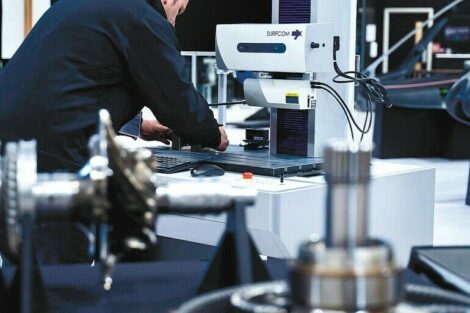

Der Anteil von Aluminiumgussteilen, insbesondere im Druckgießverfahren erzeugt, nimmt in den modernen PKW einen zunehmenden Anteil ein. Mit den schnellen Computertomografen stehen nun Prüfgeräte zur Verfügung, die den Anforderungen der Praxis hinsichtlich der Größe der zu untersuchenden Bauteile, der Genauigkeit der Auflösung der detektierten Imperfektionen und der kurzzeitigen Verfügbarkeit des Ergebnisses entsprechen.

Jedes Druckgussteil weist wegen des gasundurchlässigen Formenwerkstoffs Stahl und der bei Druckguss nicht möglichen Dichtspeisung Poren auf. Die mit Vorbehalten gegen die neue Technologie behafteten Fachleute weisen deshalb darauf hin, dass nunmehr ein noch schärferes Prüfinstrument für den Nachweis von Ungänzen in den Teilen zur Verfügung steht.

Dieser Auffassung stehen die neuen Möglichkeiten gegenüber, die nicht hoch genug bewertet werden können. Ohne Anspruch auf eine Rangfolge sollen im Folgenden die Vorteile der neuen Technologie aufgezeigt werden:

Die Definition zulässiger Poren in den Druckgussteilen ist ständiger Anlass für Auseinandersetzungen zwischen den Gießern und den Abnehmern. Mit der gegenwärtig überwiegenden 2D-Röntgentechnik ist es nur sehr unvollkommen möglich, exakt die Lage, die Gestalt und die Abmessungen der Poren zu bestimmen, da die dritte Dimension in der Darstellung fehlt. Auch mit der sehr zeit-und kostenaufwändigen metallografischen Untersuchung – Anfertigung und Auswertung von Schliffen – kann nur bedingt den Anforderungen entsprochen werden. Die Glaskörperdarstellung des tomografierten Bauteils erlaubt dagegen eine hervorragende Bewertung der Lage der Poren und ihrer Größe. Als einen sehr wichtigen Wert erhält der Gießer darüber hinaus ebenso schnell eine Aussage zum Porenvolumen im Bauteil.

Vorteile für die Arbeitsvorbereitung

Eine besondere Bedeutung gewinnt die Nutzung des schnellen Computertomografen in der Arbeitsvorbereitung. Nachdem unter Nutzung aller heute erschlossenen Erkenntnisse eine Druckgießform zum „Eingießen“, also dem erstmaligen Gießen, zur Verfügung steht, können in einer sehr zweckmäßigen Weise die günstigsten technologischen Parameter für das Erzielen von Gussteilen mit höchsten Qualitätsansprüchen ermittelt werden. Vorgegangen wird dabei in der folgenden Arbeitsweise: Im Augenblick des Gießvorgangs werden die aktuell wirkenden Prozessparameter – sowohl der Druckgießmaschine als auch der peripheren Geräte – über die Maschinensteuerung protokolliert.

Das Gussteil wird unmittelbar nach Entnahme aus der Form markiert. Damit ist es möglich die Beziehungen der Momentanwerte der technologischen Parameter im Augenblick des Gießens zum Gussteil herzustellen. Die beim Scannen der Gussteile auf einem schnellen Computertomografen ermittelte Porenausprägung kann dann in Beziehung zum Gussteil und den Prozessparametern gebracht werden. Auf diese Weise ist es möglich zu einer völlig neuartigen Aussage über den Einfluss der Gießparameter auf die Qualität der Gussteile zu gelangen.

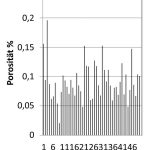

Bei umfangreichen Untersuchungen in einer namhaften Druckgießerei konnten zahlreiche Erkenntnisse aus der Nutzung der CT-Technologie gewonnen werden. So ist es zum Beispiel gelungen, eine deutliche Aussage zur minimalen und maximalen Porosität von Bauteilen zu erlangen. Trotz gleichbleibender Einstellung der Parameter an der Druckgießmaschine und den peripheren Einrichtungen – Trennmittelauftrag, Evakuiereinrichtung und so weiter – war in allen Versuchsreihen eine erhebliche Toleranz der Porenausprägung in den Gussteilen zu verzeichnen. Als Versuchsteil kam ein integriertes Bauteil von Audi mit der Bezeichnung „Halter Nebenaggregate“ zum Einsatz.

Dabei ist es durchaus nicht so, dass ein hoher Porenanteil identisch ist mit dem Versagen der Teile und damit deren Verwerfen. Vielmehr spielt die Lage der Pore zur Bearbeitungszugabe eine entscheidende Rolle. Durch Variation der thermischen Bedingungen in der Form war es möglich, selbst bei höheren Porositätswerten die Fehler außerhalb der Bearbeitungszone zu verlagern und das Anschneiden der Poren bei der spanenden Bearbeitung zu verhindern.

Festigkeit von hochbeanspruchten Druckgussteilen lässt sich berechnen

Eine weitere wesentliche Aufgabe, die mit Unterstützung der schnellen CT einer Lösung zugeführt werden kann, ist die Berechnung der Festigkeit von hochbeanspruchten Druckgussteilen unter Beachtung der Porenausprägung. Gegenwärtig überwiegt bei der Konstruktion von derartigen Bauteilen noch die bewährte Vorgehensweise, dass Bauteile konstruiert, gefertigt und anschließend auf Prüfständen und/oder im Fahrzeug den Nachweis ihrer Belastbarkeit demonstrieren.

Beispielhaft nähert man sich den realen Bedingungen bei der Berechnung unter Annahme kugelförmiger Ungänzen. Fachleuten ist jedoch klar, dass Gestalt und Größe der Poren in den meisten Fällen von der Kugelgestalt abweichen und daher einen wesentlich anderen Einfluss auf das Berechnungsergebnis haben. Die Computertomografie ermöglicht nunmehr eine präzisere Erfassung der Poren und deren Nutzung für die Berechnung. Das eröffnet zugleich neue Wege zur weiteren „Abmagerung“ von Bauteilen, um den Leichtbau im Automobilbau noch konsequenter fortzusetzen.

Aufbau von Gießereibauteil-Datenbanken ist möglich

Schließlich sei darauf verwiesen, dass sich mit Hilfe der schnellen Computertomografie zahlreiche weitere wissenschaftliche Durchdringungen des Gießprozesses erkennen lassen. So ist es vorstellbar, dass die Ergebnisse systematischer Technologiearbeit in Datenbanken für die Nutzung der CT gespeichert werden. Damit besteht für die künftige Arbeit der Arbeitsvorbereiter und Konstrukteure in den Druckgießereien die Möglichkeit, sich eingehend und intensiv mit der Gesamtheit ähnlicher Teile bei Neuanfragen von Bauteilen zu informieren. Diese Vorgehensweise lehnt sich stark an die medizinische Praxis an: Auch dort ist es üblich, dass für einen neuen Patienten umfangreiche Daten mit bekannten Krankheitsbildern aus den verfügbaren Datenbanken verglichen werden. Es ist deshalb vorstellbar, sich an den Aufbau medizinischer Datenbanken anzulehnen.

Im Ergebnis der Nutzung bekannter und bewährter Simulationssysteme für die Porenvorhersage wird zwar ein qualifiziertes Ergebnis über diejenigen Partien der Gussteile erhalten, in denen sich voraussichtlich Ungänzen in Form von Poren finden. Eine Aussage über das Volumen der Poren, ihre Größe und die Verteilung der Poren im Gussteil wird jedoch nicht erhalten. Es stellt sich deshalb die Aufgabe, die vorhandenen Erkenntnisse zur Simulation durch weiterführende Ergebnisse aus der Nutzung der schnellen Simulation auszuweiten und zu verbessern.

Die zu erwartenden Effekte aus der Nutzung schneller CT in den Druckgießereien werden in naher Zukunft zu einer breiten Nutzung von derartigen Prüfgeräten nicht nur in den großen Automobilkonzernen, sondern auch in zahlreichen kleinen und mittleren Unternehmen führen. Es ist bereits jetzt erkennbar, dass sich zahlreiche Auftraggeber für hochbeanspruchte Teile im Interesse einer Optimierung der Gesamtaufwendungen mit den Gießereien um die Objektivierung der Erfassung und Bewertung der Poren in den Gussteilen bemühen. ■

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: