Alexander Stokowski, Entwicklungsleiter bei TE Connectivity, ist zertifizierter Six Sigma Black Belt und Dozent für Messtechnik und GPS an der Dualen Hochschule Baden-Württemberg (DHBW). Er beschäftigt sich seit einem Jahrzehnt mit der digitalen Transformation. „Geometrische Produktspezifikationen (GPS) ist die einzige Möglichkeit, echte modellbasierte Systeme und exakte mathematische Definitionen zu erstellen“, sagt Stokowski. „GPS ist wichtig, um die Mittelachse des Bauteils abzuleiten, eine 90-Grad-Messrichtung zu erhalten, Punkte zu erkennen – und wenn man dabei nicht mathematisch präzise ist, kann man ein Messsystem nicht realistisch erstellen, geschweige denn automatisieren.“

Für Stokowski und TE Connectivity begann die Reise in Richtung modellbasierter Definition (MBD) und GPS-Konformität sowie Integration mit der CT-Datenanalyse in der Abteilung für Automobilprodukte um 2012. Damals begannen die ersten Pilotprojekte. „Ende 2013, zwei Jahre nach dem Start haben wir mehr oder weniger die Entscheidung getroffen, alle neuen Produktentwicklungen in die CT-Messumgebung zu integrieren – mit dem Ziel, eine 100-prozentige Quote zu erreichen“, sagt Stokowski. Diese Entscheidung führte zu einer engen und intensiven Zusammenarbeit zwischen TE Connectivity, CAD-Anbieter PTC, und Volume Graphics, um eine Integration rund um die neuen ISO-konformen GPS-Funktionen zu schaffen.

Darüber hinaus war Patrick Bertram, Principal Engineer Molding Simulation bei TE-Connectivity, der Meinung, dass die Einbeziehung der Spritzgießsimulation gleichzeitig mit dem Qualitätsprozess der Schlüssel zur Beschleunigung der Innovationszyklen sei. Bertram überzeugte Volume Graphics und Simcon, eine automatisierte Schnittstelle zwischen den Softwarepaketen für die Messung und die Optimierung der Simulation zu schaffen. Die vollständige, herstellerübergreifende Integration ermöglichte eine stärkere Nutzung von modellbasierten Anmerkungen und Product Manufacturing Information (PMI), was zu einem Kreislauf von virtuellen Tests und realen Messergebnissen zurück zum Design und zur FEA-Formsimulation und weiter zum Prototyping, zur Erstmusterprüfung und zur Produktion führte.

„Wir haben die Normen lange vor ihrem endgültigen Veröffentlichungsdatum eingeführt“, so Stokowski. „Warum 3 bis 5 Jahre warten, wenn Anweisungen wie zum Beispiel die Darstellung von 3D-Anmerkungen in den ISO-Entwürfen klar formuliert sind?“

Direkte Schnittstelle von Creo zu VG Metrology

Die Applikationsprotokolle 214 und 242 des Standard for the Exchange of Product model Data (Step) haben für die Integration bei TE Connectivity nicht funktioniert. So hat das Unternehmen die Anwendungsprogrammierschnittstelle (API) im Creo-Toolkit von PTC und ISO-GPS genutzt, um eine direkte Schnittstelle zur Software von Volume Graphics – VG Metrology und VG Studiomax – zu schaffen. „Es gibt angepasste, hinzugefügte Spezialfunktionalitäten, die es uns ermöglichen, vom Erstmusterprüfbericht abgeleitete Werte wiederzuverwenden. Und das war‘s: Geometrische Abmessungen und Toleranzen (GD&T) von Creo und VG Metrology, zusammen mit der Integration von Varimos von Simcon. Es wird keine weitere Software benötigt, um Design und Simulation mit der Qualitätsmessung zu verbinden“, erklärt Stokowski.

Das erste Ziel des Programms für digitale Messtechnik von TE Connectivity bestand darin, sicherzustellen, dass die konstruierten Teile mit den gefertigten Teilen übereinstimmen. In den meisten Fällen bedeutet dies, dass man mit spritzgegossenen Bauteilen arbeitet, bei denen die übliche Mitten-Toleranz im Werkzeug sowie typische Ausdrücke und kleine Fehler auftreten. Werkzeugsimulation und virtuelle Messtechnik helfen dabei, sowohl funktionale als auch kosmetische Aspekte bei der Herstellung von Werkzeugen und Kunststoffteilen zu identifizieren und zu beheben. Der Erstmusterprüfbericht führt zu einer Rückkopplungsschleife, in der 3D-Modell und Simulation, Form und gefertigtes Teil mit wenigen bis gar keinen Diskrepanzen in Einklang gebracht und vereinheitlicht werden. Von dort aus werden mit der Software von Volume Graphics Qualitätsvorlagen für die automatische Prüfung erstellt.

Stokowski: „Vor zehn oder fünfzehn Jahren haben die Konstrukteure nicht viel Zeit damit verbracht, über die Details nachzudenken, die aus dem Werkzeug kommen. Das ist jetzt mit der Werkzeugsoftware und dem Automatisierungskreislauf, den wir schaffen, weitgehend erledigt. Die vollständigen Daten stehen unseren interdisziplinären Teams zur Verfügung und können schnell genutzt werden.“

Spart bis zu sechs Wochen

Entwicklungszeit ein

„Der wahre Wert der Qualität für TE Connectivity ist die Zeit, die wir sparen“, sagt Stokowski. „Wie hoch ist der Wert von vier bis sechs Wochen Entwicklungszeit, die in der Konstruktion eingespart und möglicherweise bei der Auslieferung realisiert werden? Wie wird das gegenüber den Maschinen- und Softwarekosten berechnet? Es gibt keine genauen Antworten. Aber wir haben ein Centre of Excellence, das mit Kunden zusammenarbeitet, unser Personal schult und unsere Qualitätsinfrastruktur schafft, die zur Innovation beiträgt. Das ist an und für sich schon eine Aussage zum Geschäftswert.“

„Wir streben eine Durchlaufzeit von zehn Tagen für Entwurf, Simulation, Scannen und Erstellung eines digitalen Messberichts an“, sagt Stokowski. „Es gibt jetzt so viel im Vorfeld zu tun. Wir wollen so viel wie möglich erledigen, bevor wir ein physisches Teil in Händen halten.“

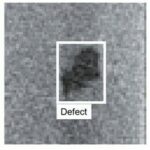

Volume Graphics hat TE Connectivity mit seinen Adaptive Measurement Templates beim Aufbau unterstützt. Mit den Vorlagen lässt sich ein Messplan, der anhand der nominalen CAD-Daten erstellt oder über PMI importiert wurde, problemlos auch auf stark deformierte Teile anwenden. Die Messpunkte werden an den optimalen Positionen auf dem tatsächlichen Teil platziert und folgen der verzerrten Form. Die Vorlagen können mithilfe von KI und maschinellem Lernen Fehler klassifizieren, lokalisieren und segmentieren. Sie automatisieren auch einen Großteil der Scan-Analyse und erfassen anschließend Informationen für Messberichte. Das Ziel von TE Connectivity ist es, die Analysezeit von zehn auf fünf Tage zu verkürzen.

Eines von Stokowskis „klassischen Designzyklen-Projekten“ fand kurz vor der vollständigen Initiative zur digitalen CT-Analyse im Jahr 2014 statt, bei der Volume-Graphics-Software zum Einsatz kam. Es handelte sich um die Werkzeug- und Teileentwicklung einer Motorsteuerungseinheit. Das Gerät für den Automobilsektor hatte mehr als 200 elektrische Anschlussstifte und war das erste seiner Art. Stokowski: „Es dauerte fast ein Jahr und mehr als zehn Iterationsschleifen, bis das Teil den Zeichnungsanforderungen entsprach. Es war eine anstrengende, nicht enden wollende Geschichte. Und dann, nur dreieinhalb Jahre später, musste der erste Werkzeugwechsel vorgenommen werden. Sie können sich die Reaktion des Teams vorstellen: Oh mein Gott… wir werden ein weiteres Jahr brauchen, nur um die Konditionierungs- und Korrekturschleifen zu machen. Aber zu diesem Zeitpunkt hatten wir bereits den Prozess der digitalen Messtechnik implementiert und die Formkonstruktion innerhalb einer Schleife durchgeführt.“

Heute geht TE Connectivity davon aus, den Entwicklungsprozess für Werkzeug und Teile auf 25 % der früher benötigten Zeit zu reduzieren. Es wird immer einige manuelle Aufgaben geben, sagt Stokowski. Es stehen auch nicht die Ressourcen zur Verfügung, um jedes Werkzeug einem Design of Experiments (DOE) zu unterziehen. Aber für die kritischen Werkzeuge will das Unternehmen DOE verwenden und alle neuen werden VG Metrology durchlaufen.

Auch die Zulieferer übernehmen den neuen Ansatz. Viele haben eigene virtuelle Messsysteme angeschafft. 20 bis 30 % der externen Werkzeugbauer nutzen das gesamte integrierte digitale System. Andere gehen zum Scannen an externe Standorte und verwenden die Software intern. Alle Werkzeughersteller überprüfen die Materialkonformität und führen grundlegende Messungen durch, bevor TE Connectivity einen vollständigen Messbericht erstellt.

Stokowski geht davon aus, dass der Qualitätsprozess von TE Connectivity irgendwann von allen Zulieferern übernommen wird. Aber diese Vision ist noch nicht in greifbare Nähe gerückt, da sowohl für GPS als auch für die virtuelle Messtechnik Kosten- und Kulturbarrieren bestehen.

Als Ergebnis des Ansatzes zur Verbesserung der Prozessqualität hat TE Connectivity viele Fortschritte und Meilensteine erreicht:

- Alle neuen Spritzgussteile werden heute in MBD implementiert.

- 100 % der Spritzgussteile werden gescannt. Es gibt keine taktilen Messungen mehr.

- Teilespezifikationen werden in Creo nach ISO-GPS-Standards erstellt und bei Bedarf in ein 3D-PDF als neutrales Dokument konvertiert.

- Die Integration zwischen Creo und VG Metrology Software ist direkt.

- 75% aller Produktdaten werden über PMI transportiert.

- Nur vereinzelt kommt es zu Nacharbeiten aufgrund von Schnittstelleninkompatibilitäten.

Inline-Scanner kontrolliert die Spritzgussteile

Für die Endkontrolle von Spritzgussteilen setzt TE Connectivity in der EMEA-Region sechs Inline-Scanner ein. Die Scanner und die Software von Volume Graphics suchen – nach dem Messbericht – nach wesentlichen Maßen und bestimmten Bereichen eines Teils und nicht nach dem gesamten Bauteil. Hier spielen Kosten und Zeit eine Rolle. Aber auch das virtuelle Design, die Analyse und die Prüfung von Teilen in einem so frühen Stadium der Herstellung in Verbindung mit den Kontrollen während der Erstmusterprüfung stellen sicher, dass die Anforderungen erfüllt und in der Fabrikhalle erneut überprüft werden. Das Unternehmen betreibt weltweit 23 Scanner, eine globale Lizenz für Creo und komplette Software-Suiten von Volume Graphics. Und es betreibt ein Kompetenzzentrum für die Integration und den Vertrieb dieser digitalen Technologien.

„Die Messtechnik und die digitalen Systeme sagen uns viel über unsere Produkte: Wie wir sie verbessern können, warum sie sich so verhalten und wie wir Abweichungen erkennen und vorhersagen können“, sagt Stokowski. „Vor allem aber sparen wir Zeit. Virtuelle Messtechnik und Digitalisierung bieten eine unendliche Schatzkiste, wenn man sie nutzt.“

Miles Parker

im Auftrag von

Volume Grahics

www.volumegraphics.com

Hier finden Sie mehr über: