Firmen im Artikel

Optische, taktile und Computertomografie-Sensoren stehen für Koordinatenmessgeräte zur Verfügung. Mit einem Bildverarbeitungssensor wird das Werkstück auf einer Matrixkamera abgebildet. Auf dem Bildverarbeitungsmonitor werden die Messfenster für die Kantenmessung mit der Bildverarbeitungssoftware gesetzt. Mit hoher Vergrößerung sind schnelle berührungslose Messungen kleiner und empfindlicher Geometrien mit geringer Messunsicherheit möglich. In der von Werth patentierten Betriebsart Rasterscanning HD kann ein Gesamtbild des Werkstücks erstellt werden, sodass das zeitaufwendige Positionieren auf die einzelnen Geometrieelemente entfällt.

Bei Laserabstandssensoren wird der Abstand zur Werkstückoberfläche und damit ein Oberflächenmesspunkt aus der Position des reflektierten Laserstrahls auf einer Differenzfotodiode ermittelt. Solche Sensoren werden beispielsweise zum schnellen Scanning horizontaler Flächen eingesetzt. Der Laser Probe ist ohne Versatz in den Strahlengang des Bildverarbeitungssensors integriert. Dies ermöglicht eine einfache Bedienung, da sich die Bewegung des Laserspots auf der Werkstückoberfläche beobachten lässt.

Chromatische Fokussensoren wie der Chromatic Focus Point von Werth sind mit einer speziellen Optik ausgestattet, die die Differenz zwischen den Fokusebenen der verschiedenen Farbanteile weißen Lichts erhöht. Hier wird der Abstand zur Werkstückoberfläche anhand der dominanten Farbe des reflektierten Lichts bestimmt. Dieser Sensor kann auch auf stark reflektierenden oder transparenten Oberflächen eingesetzt werden und erreicht besonders geringe Messunsicherheiten. Der Liniensensor Chromatic Focus Line ermöglicht schnelles Messen auch großer Flächen.

Hauptvorteil konventioneller Tastsysteme ist die volle 3D-Fähigkeit. Beim Antasten des Geometrieelements wird ein elektrisches Signal ausgelöst und die Position des Berührpunkts ermittelt. Aufgrund der weiten Verbreitung existieren viele Varianten wie Stern- und Scheibentaster.

Antastelement für kleine und

empfindliche Geometrien

Für kleine und empfindliche Geometrien steht der Mikrotaster Fiber Probe zur Verfügung. Das Antastelement ist eine bis zu 20 µm kleine Glaskugel an einer biegeelastischen Glasfaser. Die Position des Antastelements wird mithilfe eines Bildverarbeitungssensors ermittelt, sodass Messabweichungen durch Schaftverbiegung entfallen. Damit erreicht der Fasertaster geringste Antastabweichungen von 0,3 µm, und die Antastkraft ist bis zu 100-fach geringer als bei konventionellen Tastsystemen.

Bei Koordinatenmessgeräten mit Computertomografie (CT) wird das Werkstück zwischen Röntgenröhre und Detektor gedreht. Aus den Durchstrahlungsbildern in unterschiedlichen Drehlagen wird das komplette Werkstückvolumen inklusive Innengeometrien rekonstruiert. Mit einem speziellen Subvoxeling-Verfahren werden bei Werth die Messpunkte an den Materialübergängen bestimmt. An der lückenlosen Punktewolke des gesamten Werkstücks lassen sich dann sehr schnell beliebig viele geometrische Eigenschaften ermitteln.

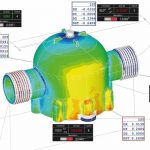

CT-Sensor spielt bei der Erstbemusterung eines

Pumpengehäuses seine Geschwindigkeit aus

Bei der Messung eines Pumpengehäuses aus Kunststoff steht nicht die hohe Genauigkeit, sondern die Messgeschwindigkeit im Vordergrund. Alle spezifizierten geometrischen Eigenschaften, oft über 100, müssen an einem Musterwerkstück gemessen werden. Das Ergebnis sollte möglichst schnell vorliegen, damit sich eventuell Korrekturen am Herstellungsprozess vornehmen lassen.

Mit einem Multisensor-Koordinatenmessgerät können die unterschiedlichen geometrischen Eigenschaften gemessen werden: Der Bildverarbeitungssensor wird für Außenmaße, Stufen und filigrane Details eingesetzt, empfindliche Flächen wie die Dichtsitze lassen sich mit dem integrierten Laser Probe messen. Form und Lage der Bohrungen misst man taktil. Da es sich nicht um Mikrogeometrien handelt, sind konventionelle taktile Sensoren ausreichend.

Eine Alternative ist der CT-Sensor. Hier wird das gesamte Werkstück in kurzer Zeit erfasst. Es muss hauptsächlich die Auswertung der Messdaten eingelernt werden. Dies kann auch CAD-gestützt an einem maschinenfernen Offline-Arbeitsplatz erfolgen, das Positionieren auf die einzelnen Geometrieelemente entfällt.

Aus einem Messprogramm für die Erstbemusterung kann sehr einfach ein Messablauf mit ausgewählten Prüfmaßen für die fertigungsbegleitende Serienmessung abgeleitet werden. Aufgrund der hohen Anzahl der Maße dauert das Erstellen des Messprogramms mit Multisensorik durch das zeitaufwendige Positionieren des Sensors zunächst jedoch etwa zwölf Stunden. Die Messzeit für den Automatiklauf beträgt nur eine Stunde, die Auswertung ist bereits enthalten. Da der CT-Sensor nicht auf jedes einzelne Geometrieelement positioniert werden muss, dauert das Erstellen des Messprogramms nur vier Stunden, die Messung nur etwa eine viertel Stunde.

Bei Multisensorik liegt die Messunsicherheit für einfache geometrische Eigenschaften wie Durchmesser oder Distanzen zwischen 0,5 µm und 3 µm. Als Ergebnis erhält man alle gefragten Maße, an interessanten Stellen können 2D-Soll-Ist-Vergleiche zum CAD-Modell durchgeführt werden. Für die Erstbemusterung der Kavitäten eines 32-fach Werkzeugs ergeben sich damit Kosten von 275 Euro pro Kavität. Bei der CT-Messung entstehen Messunsicherheiten von 1 µm bis 10 µm. Als Ergebnis der Messung stehen alle gefragten Maße zur Verfügung, ein 3D-Soll-Ist-Vergleich kann ebenfalls für das gesamte Werkstück durchgeführt werden. Hier betragen die Kosten für jede Kavität 90 Euro.

Für die Erstbemusterung von Kunststoff-Werkstücken wie dem Pumpengehäuse ist die Messunsicherheit der CT-Messung meist ausreichend und die CT-Messung deutlich günstiger als eine Multisensor-Messung. Eine Offline-Auswertung und die weitgehend automatische Korrektur des Spritzgusswerkzeugs mit Winwerth Formcorrect beschleunigen den Produktentwicklungsprozess noch zusätzlich. Für Multisensor-Messungen dagegen sind Programmerstellung und Messung viel zeitaufwendiger, insbesondere für rein taktile Messungen, bei denen zusätzlich zum Positionieren auf die einzelnen Geometrieelemente auch Umfahrwege eingelernt werden müssen.

Hochgenaue Messung einer Kunststofflinse

mit Multisensorik

Das Profil einer Kunststofflinse, zum Beispiel für Mobiltelefonkameras, muss höchsten Genauigkeitsanforderungen entsprechen, um helle und scharfe Fotos aufnehmen und die Kamera auch bei schlechten Lichtverhältnissen nutzen zu können. Die hochempfindlichen Oberflächen erlauben dabei keine größere Krafteinwirkung. Eine Charge besteht aus 100 Linsen.

Hier bietet sich eine berührungslose Messung an, wegen der Transparenz der optischen Funktionsflächen beispielsweise mit chromatischen Fokussensoren. Aufgrund der geringen Antastkräfte lassen sich alle Parameter auch mit dem Mikrotaster Fiber Probe 3D von Werth in sehr hoher Genauigkeit messen. Als Messergebnis erhält man 2D-Soll-Ist-Vergleiche sowie 3D-Vergleiche einiger Scanlinien. Die CT ermöglicht eine farbcodierte Abweichungsdarstellung für die gesamte Linse.

Die Zeit für das Erstellen des Messablaufs mit Multisensorik beträgt zwei Stunden, für CT liegt sie bei der Hälfte. Bei der Messzeit ist es jedoch umgekehrt: Mit Multisensorik benötigt man etwa eine halbe Stunde. Die CT-Messung nimmt doppelt so viel Zeit in Anspruch, da zunächst das gesamte Werkstückvolumen in hoher Auflösung rekonstruiert werden muss.

Entscheidend ist die Messunsicherheit für einfache Maße. Für Multisensorik ist sie mit 0,5 µm sehr gering. Ein CT-Einsatz dagegen ist mit Messunsicherheiten zwischen 1 µm und 10 µm bei dieser Messaufgabe nicht sinnvoll. Auch die Kosten pro Werkstück liegen mit 100 Euro für Multisensorik deutlich unter den 350 Euro für CT.

Deutlich genauere Messung eines

Spritzgusswerkzeugs mit Multisensorik

Bei Spritzgusswerkzeugen handelt es sich oft um große Stahlblöcke, in die die Urform des später im Spritzgussverfahren herzustellenden Werkstücks eingearbeitet wird. Dabei müssen feinste Geometrien des Werkstücks genauestens abgebildet werden. Auch solche Werkstücke mit vielen unterschiedlichen geometrischen Eigenschaften lassen sich vollständig mit Multisensorik messen. Mit der Bildverarbeitung werden die Randkonturen, mit einem Scanning-Taster die Bohrungen erfasst. Optische Abstandssensoren ermöglichen eine hochgenaue Digitalisierung komplexer Freiformflächen. Insbesondere der Liniensensor Chromatic Focus Line bietet sich aufgrund seiner hohen Messgeschwindigkeit und weitgehenden Unabhängigkeit von den Oberflächeneigenschaften an.

Der Zeitaufwand für das Erstellen eines Messablaufs mit 25 Maßen beträgt drei Stunden, die Messung inklusive Auswertung dauert etwa eine viertel Stunde. Mit Multisensorik erreicht man eine Messunsicherheit von 1 µm–3 µm für einfache Maße und erhält als Ergebnis alle gefragten Maße sowie eine komplette farbcodierte Abweichungsdarstellung der Freiformflächen. Die Kosten liegen bei 650 Euro für jedes Werkzeug. Eine Messung mit CT scheitert nicht nur an der für einige Maße nötigen hohen Messgenauigkeit, sondern vor allem an der mangelnden Durchstrahlbarkeit großer Metallteile.

Diese Beispiele zeigen, dass sich die CT optimal für Erstbemusterungen und Serienmessungen mit vielen geometrischen Eigenschaften pro Teilvolumen in einem guten Genauigkeitsbereich eignet. Nicht geeignet ist sie für sehr große und schwere Werkstücke, da diese nicht durchstrahlt werden können. Bei Serienmessungen und statistischer Prozesskontrolle (SPC) mit wenigen Prüfmaßen ist Multisensorik meist schneller als CT. Optische Sensoren und der Fiber Probe bieten sich bei empfindlichen Oberflächen an, mehrdimensionale Abstandssensoren ermöglichen eine flächenhafte Digitalisierung des Werkstücks. ■