Nicht beherrschte und instabile Prozesse sind die am häufigsten anzutreffenden Kostenfresser in der Spritz- gießfertigung: 60 bis 70 % aller formteilbezogenen Fehler, welche verantwortlich für unzureichende Qualität und zu lange Zykluszeiten sind, haben ihre Ursache in der Temperierung der Spritzgießwerkzeuge. Deshalb haben GTT Willi Steinko und Plexpert das Online-Qualitätsüberwachungssystem IR-Thermocontrol entwickelt, mit dem sich thermische Fehler bei der Spritzgießverarbeitung inline bei ihrer Entstehung detektieren lassen. Zum Einsatz kommen dabei kompakte Wärmebildkameras des Berliner Bildverarbeitungsspezialisten Optris.

So werden folgende Störungsarten durch Prozessveränderungen zuverlässig erfasst:

- Bildung von Hotspots

- Schwanken der Durchflussmenge und Temperatur bei der Werkzeugkühlung und -temperierung

- Veränderungen der Schmelze Temperatur oder -viskosität im Prozess

- Änderungen des Trocknungszustands teilkristalliner Werkstoffe

- Störungen bei der Heißkanalregelung

- schwankende Konvektion in der Fertigung (zum Beispiel Zugluft durch ein offenes Fabriktor)

- Feststellung des Zeitablauf bis zum Erreichens der thermischen Prozess-Stabilität

In Kombination mit der Software PI Connect erfolgt die Übertragung der Daten zu IR-Thermocontrol. Dies ist die Basis für den Einrichter, Verfahrenstechniker und Qualitätsverantwortlichen schnell, sicher und zielführend zu qualitativ guten Bauteilen bei möglichst kurzen Zykluszeiten zu kommen. Die erreichten Zeit- und Energieeinsparungen führen zu einer Senkung der Stückkosten bei der Produktion der Formteile.

Das IR-Thermocontrol System liefert diese wichtigen Daten und zeigt sowohl kurzzeitig auftretende Effekte, als auch Trends wie zum Beispiel eine schleichende Temperaturerhöhung im Serienprozess. Die einfache Installation innerhalb von 5 min an jeder beliebigen Spritzgießmaschine ermöglicht eine maximale Flexibilität und Verfügbarkeit des Systems.

Die prozessorientierte Benutzerführung erleichtert die Definition von Kontrollgrenzen und liefert Temperaturabweichungen automatisch über eine Referenzbildmethode. Damit werden auftretende Unterschiede sofort sichtbar. Das Qualitäts-Modul IR-Thermocontrol erstellt in jedem Zyklus ein Bild des Formteils. Vom ersten Gut-Teil wird ein Referenzbild generiert. Jede folgende Aufnahme wird mit dem Referenzbild verglichen. Kommt es an einer beliebigen Stelle zu einer Abweichung, wird ein Alarm ausgegeben.

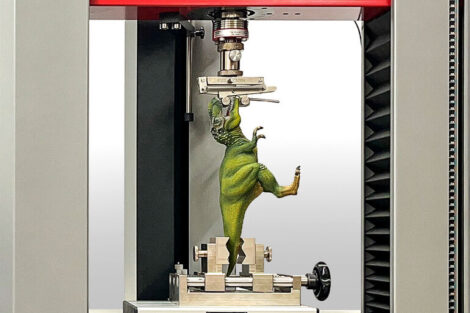

Diese Technologie findet beispielsweise Anwendung im 2K-Spritzgießen sowie bei der Kombination Schaum-/Kompaktspritzgießen bei Krallmann Pilot Werkzeug.

In einem weiteren Beispiel aus dem Automotive-Bereich wurden im Prozess auftretende Störungen direkt sichtbar: Die Anwendung zeigte eine während der Fertigung auftretende thermische Schwachstelle in der Weise, dass der linke Bereich gegenüber dem rechten eine geringere Oberflächentemperatur aufwies. Dies führte dazu, dass das Bauteil um nahezu 2,5 mm kürzer gefertigt wurde. Die Ursache für die Dimensionsabweichung lag daran, dass der erforderliche Nachdruck nicht wirksam werden konnte. Die Werkzeugtemperierung wurde daraufhin in diesem Bereich angepasst und somit optimiert.

Kein anderes technisches Instrument fördert so deutlich thermische Unzulänglichkeiten zu Tage wie das System IR-Thermocontrol, das so konzipiert ist, dass es nach dem Plug-and-Work-Prinzip schnell in Betrieb genommen werden kann. Für jeden verständlich werden beispielsweise zu hohe Temperaturdifferenzen an Spritzgießteilen und Werkzeugen angezeigt. Wer Fertigungsverantwortung trägt und auf Qualität und Kosten achtet, ist ohne die permanente Nutzung von IR-Thermocontrol im Betrieb blind. Das bisherige Handauflegen zur Ortung heißer, warmer oder kalter Zonen auf dem Bauteil oder der Werkzeugoberfläche gehört endgültig der Vergangenheit an. ■

Die Autoren

Willi Steinko

Geschäftsführer

GTT Willi Steinko

Thomas Mann

Geschäftsführer

Plexpert

Wie das IR-Thermocontrol-Inlinethermographie arbeitet, sehen Sie in mehreren kleinen Videos von GTT: http://hier.pro/dbtHs.

Hier finden Sie mehr über: