Futurapet gehört zu dem in Istanbul ansässigen Konsumgüterhersteller Engin Grup. Das Recycling von Kunststoffprodukten ist ein Baustein der Unternehmensgruppe für eine nachhaltige Produktion. Als Futurapet 2020 gegründet wurde, waren General Manager Oguz Engin und sein Team auf der Suche nach Lösungen, die effizient hochwertige Endprodukte liefern, denn nur sortenreines rezykliertes PET (rPET) kann für eine Vielzahl von neuen Produkten verwendet werden. Somplast, Vertriebspartner von Sesotec in der Türkei, konnte Futurapet von der Funktion und Qualität der Sesotec-Sortiersysteme in Kombination mit dem neuen Materialanalysesystem überzeugen.

Und so sieht die Lösung bei Futurapet heute aus: Varisort+ Anlagen der neuen Generation, ausgestattet mit der Flash-Technologie und einer Arbeitsbreite von 2816 mm, werden im mehrstufigen Aufbereitungsprozess für die Flaschensortierung eingesetzt. Die abschließende Sortierung der PET-Flakes erfolgt durch die Sortiersysteme Flake Purifier+. Das neue Analysesystem Flake Scan von Sesotec gewährleistet die Endkontrolle jedes Bigbags, der die Anlage verlässt.

Futurapet erhält zu Ballen gepresste Kunststoffflaschen. Der Recyclingprozess beginnt, wenn die Ballen aufgelöst werden: Zunächst werden die Leichtstoffe durch ballistische Sichter getrennt und dann Nichteisen- und Eisenmetalle entfernt. Nach Wasch- und Trocknungsprozessen werden die gepressten Flaschen über Sesotec Varisort+ Sortieranlagen geschickt. Diese Anlagen der neuesten Generation verfügen über eine Arbeitsbreite von 3 m und können so besonders hohe Durchsatzleistungen in der jeweiligen Sortierstufe bewältigen.

Varisort+ N trennt mit einer Positivsortierung PET-Flaschen von allen anderen Kunststoffarten wie Nicht-PET-Flaschen, Etiketten oder Folien. Diese Fraktion durchläuft dann eine Varisort+ Flash CN Einheit. Die Flash-Technologie mit Auf- und Durchlichteinheiten ermöglicht die Farberkennung im freien Fall mit Unterscheidung feinster Farbnuancen in transparenten, nicht-transparenten und semi-transparenten Materialien. Dabei sortiert der Varisort+ Flash CN über zwei Ventilleisten in drei verschiedene Schächte. Das Gutmaterial PET klar und hellblau fällt durch die natürliche Fallkurve in den mittleren Schacht. Nicht-PET- und farbige PET-Fraktionen werden selektiv in die anderen Schächte getrennt. Dieser Vorgang wird auch als Negativsortierung bezeichnet. Alle anderen Komponenten werden gezielt aussortiert, das Gutmaterial verbleibt im Materialstrom.

Der nächste Sortierschritt wird von einem weiteren Sortiersystem Varisort+ Flash CN durchgeführt. Die Besonderheit dieses Geräts ist, dass durch die Teilung des 3 m breiten Förderbandes und Unterteilung in drei Schächte die Sortierung von sechs verschiedenen Fraktionen realisiert werden kann. Auf der linken Förderbahn wird der zweite Sortierschritt wiederholt, um einen sehr hohen Reinheitsgrad bei der Flaschensortierung für die klare und hellblaue PET-Fraktion zu erreichen. Auf der rechten Spur wird das aus drei Sortierstufen ausgeschleuste Material über eine Nachsortierung zum ersten Varisort+ N Sorter zurückgeführt. Futurapet erreicht damit sehr geringe Materialverluste bei sehr hoher Durchsatzleistung.

Nach der Vorsortierung durch die Varisort+-Anlage werden die klaren PET-Flaschen zerkleinert. Es folgen Wasch-, Trocknungs- und Windsichtungsprozesse. Die Feinsortierung der Flakes übernehmen schließlich die Flake Purifiert+ Sortiersysteme, die mit drei Sensoren ausgestattet sind. Fehlfarben, falsche Polymertypen und metallische Verunreinigungen werden zuverlässig und präzise aus den PET-Flakes separiert. Eine zusätzliche Sortierspur ermöglicht eine weitere Reinigung des aussortierten Materials, wodurch die maximale Menge an hochwertigem PET zurückgewonnen werden kann. Sortenreines und qualitativ hochwertiges rPET kann gewinnbringend dem Kreislauf zugeführt werden.

Qualitätsanalyse in

Minutenschnelle

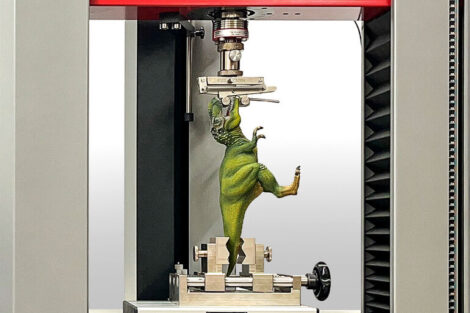

Futurapet hat sich zum Ziel gesetzt, dass nur rPET von sehr hoher Qualität das Werk verlässt. Jeder Bigbag-Inhalt wird im hauseigenen Labor per Stichprobenanalyse überprüft. Dazu setzt das Unternehmen das Materialanalysesystem Flake Scan von Sesotec ein. Es ermöglicht eine effiziente und präzise Qualitätsanalyse der Kunststoff-Flakes und liefert schnell genaue und reproduzierbare Ergebnisse der Materialstichprobe. Damit kann eine Entscheidung über die Verwendbarkeit des Materials innerhalb kürzester Zeit getroffen werden. Die integrierten Sensoren analysieren Materialproben zuverlässig nach Kunststoffarten, Farben und Metallverunreinigungen.

Auch Reiling Kunststoffrecycling setzt in seinen PET-Recyclinganlagen in Hamm, Marienfeld und Burgbernheim auf einen mehrstufigen Recyclingprozess: Die PET-Flaschen werden in Form von Briketts oder in Ballen gepresst angeliefert. Zunächst erfolgt die Vereinzelung, anschließend werden Störstoffe entfernt und die Flaschen nach Farbe sortiert. Nach Zerkleinerungs- und Waschprozessen laufen die PET-Flakes über die Sortiersysteme Flake Purifier+ von Sesotec, die eine Separation von Farben und Metallen sowie die Sortierung nach Kunststoffarten in einem Durchlauf durchführen.

Ein internes Qualitätsmanagement im gesamten Aufbereitungsprozess stellt bei Reiling zudem sicher, dass nur PET-Flakes in sehr hoher Reinheit das Werk verlassen. Zur Bewertung des Rezyklats im Recyclingprozess sind aufwändige manuelle, thermische und visuelle Stichprobenanalysen notwendig. So ist es Reiling mit dem Laboranalysesystem Flake Scan möglich, eine Bewertung der Qualität von Kunststoff-Flakes binnen weniger Minuten durchzuführen. Dadurch sind vor allem schnelle und belastbare Entscheidungen über die Einsetzbarkeit des Materials möglich. Jeder einzelne Bigbag und jede Silo-Belieferung werden einer präzisen Qualitätskontrolle unterzogen. Flake Scan ist direkt in der Anlage installiert. Dadurch können die Materialproben aus jedem Bigbag präzise und minutenschnell auf Fremdkunststoffe, Fehlfarben und Metalle untersucht und analysiert werden.

„Wir hatten die Möglichkeit, den Flake Scan kurz nach Markteinführung zu testen, und waren nach ausgiebigen Versuchen von dessen Nutzen überzeugt“, sagt Dr. Hanns-Jörg Bentele, Geschäftsführer von Reiling Kunststoffrecycling. „Das Analysesystem von Sesotec liefert uns in deutlich kürzerer Zeit präzise, automatische und vor allem reproduzierbare Ergebnisse bei der Analyse von Materialproben. Es entlastet das Labor. Das spart Zeit und natürlich auch zusätzliche Kosten in diesem Bereich.“

Sesotec GmbH

Regener Straße 130

94513 Schönberg

www.sesotec.com

Brigitte Rothkopf

Director Corporate Communication

Sesotec

www.sesotec.com