Fehlerfreie Prozesse und Produkte sparen Zeit. Wie sehr, das hat ein Hersteller von Medizinprodukten erfahren. Mit intelligenter Prüftechnik konnte das Zusammenfügen unterschiedlicher Baugruppen enorm vereinfacht werden. Bei gleichbleibend hoher Qualität und unabhängig von der Erfahrung der daran beteiligten Mitarbeiter.

Dentsply Sirona produziert unterschiedliche Medizinprodukte im Dentalbereich. Für eine Serie moderner Röntgensysteme stand die Frage im Raum, wie bei Aufrechterhaltung der Qualität die Prozesse vereinfacht und für die Mitarbeiter verbessert werden können. Denn vor allem beim Einbau der Produktgruppe „Blenden“ und in der Endkontrolle zur Qualitätssicherung waren die Arbeitsschritte teilweise zeitaufwändig.

Die Aufgabe der aus Blei gefertigten Blenden besteht darin, den Bereich abzuschirmen, der nicht auf dem Röntgenbild abgebildet werden soll. Bei Dentsply Sirona werden die Blenden vor dem Einbau in das Röntgengerät auf eine spezielle Vorrichtung, den sogenannten Blendenschiebern, montiert, die über einen elektrischen Antrieb die Blenden verfahren. Dabei steuert ein integrierter Prozessor den Antrieb und gibt die Position der Blenden vor. Für die Funktionsfähigkeit und Qualität der Aufnahmen ist es wichtig, dass neben der korrekten Positionierung der Blenden auch die maximale Blendenöffnung sowie die Parallelität der Blenden exakt definiert und reproduzierbar sind. Zudem ist sicherzustellen, dass sich die jeweiligen Blendenstellungen innerhalb festgelegter Toleranzwerte reproduzieren lassen.

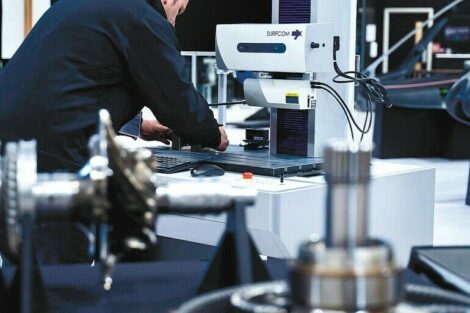

Ziel der Entwicklung war ein Prüfstand, der die korrekte Einstellung der Blenden beim Einbau vereinfacht. Mit dem Prüfstand sollten die Anwender die Blenden vor dem Einbau nicht nur schnell und bequem prüfen, sondern die genannten Parameter entsprechend definieren und einstellen können.

Hierfür fand sich mit Prones Automation ein passender Partner. Ein intelligenter Prüfstand sollte vor dem Zusammenfügen der essenziellen Komponenten nicht nur die Montage der Baugruppen, sondern auch die Qualitätssicherung unterstützen.

Positionen der Blenden können auf 10 µm genau gemessen werden

Zur Messung der Blendenpositionen, der entsprechenden Anfahrbewegungen sowie der Messung der Abweichungen entschied sich Prones für ein Keyence-Kamerasystem mit Opto-Engineering-Objektiven. Mithilfe dieser Technologie können die Positionen der Blenden bis auf 10 µm genau gemessen werden.

Für die korrekte Positionierung der Blenden wird der Abstand von einem Referenzpunkt zur jeweiligen Blendenschieberkante gemessen. Die Offsetwerte werden anhand eines Sollmaßes ermittelt. Basierend auf den Blendenoffsetwerten werden die Blenden später in die richtige Position gefahren. Dies geschieht unter Einhaltung der Toleranzwerte für die jeweilige Blende.

Um für jede Blende zuverlässig und kontinuierlich die Messdaten zu ermitteln, zu qualifizieren und der Blendeneinheit zu übergeben, ist das präzise Zusammenspiel aus Messdatenerfassung, den daraus resultierenden Anfahrbewegungen sowie den Hardwarekomponenten unterschiedlicher Hersteller maßgeblich.

Zudem werden bereits im Prüfstand die jeweiligen Werte in die Blendeneinheit geschrieben, damit die Blenden auch in Zukunft ihre richtige Position kennen. Hierzu werden bei der Prüfung die entsprechenden Werte gemessen und die optimalen Werte der Blenden für die jeweilige Zielposition errechnet. Über ein eigens entwickeltes Gateway wird die Kommunikation zwischen Prüfstand und Blende ermöglicht. Darüber hinaus werden die Messung wie auch sämtliche Daten zur Blende (Materialseriennummer, Datamatrixcode, Auftragsnummer, Änderungsstand) automatisch in einer SQL-Datenbank gespeichert.

Trotz aller High-Tech blieb die Prüfung der Blenden für den Bediener des Prüfstands denkbar einfach. Dieser liest über einen Handscanner alle Daten, fixiert die Blende auf einem ausziehbaren Schlitten auf dem Prüfstand und schiebt sie in die Vorrichtung ein. Der Prüfstand kontrolliert neben dem korrekten Einbringen der Blende auch materialbeeinflussende Faktoren wie etwa die Temperatur im Prüfraum, um sämtliche Umgebungsbedingungen zu berücksichtigen.

Auf Basis der korrekt ermittelten Werte kann im nachgelagerten Arbeitsschritt die Blende einfach in das Röntgengerät eingebaut werden. Aufwändige Prüf- und Positionierungszeiten für die korrekte Verfahrung entfallen in diesem Schritt. Selbst in der nachgelagerten Qualitätskontrolle wird auf Basis der Protokolle und der einfachen und schnellen Messung der korrekten Blendeneinstellung die Prüfung vereinfacht.

„Indem die Reproduzierbarkeit und Parallelität der Blenden schon vor dem Einbau ins Endgerät sichergestellt wurde, profitieren wir in der Fertigung von einer enormen Zeitersparnis“, sagt Prozessplaner Emil Forg. Die Überprüfung dauere dauert circa 2 min, die Überprüfung am Endprüfplatz circa 20 min. ■

Der Autor

Jochen Weber

Geschäftsführer

Prones Automation

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: