Rauheits- und Welligkeitsmessungen sind fester Bestandteil der Qualitätsprüfung. Traditionell wird darunter eine zweidimensionale Messung verstanden, bei der mit einem taktilen Messsystem ein Schnitt der Oberfläche abgetastet wird. Die so gewonnenen Informationen dienen zur Auswertung von Rauheit und Welligkeit nach DIN EN ISO 4287/4288 oder DIN EN ISO 13565–1/2. Bereits seit 2016 stellt die DIN EN ISO 25178 eine Alternative dar, welche eine flächenhafte Beschreibung der Oberflächenbeschaffenheit erlaubt. Sie ist die erste internationale Norm, die Messung und Spezifikation von 3D-Oberflächentexturen berücksichtigt und darüber hinaus berührungslose Messverfahren abdeckt. Wenngleich nach wie vor wenig bekannt, ist die neue Norm für viele Anwendungen die einzige Möglichkeit zu erkennen, ob eine Oberfläche wirklich den Anforderungen entspricht.

Die Wahl des richtigen Messverfahrens ist schon deshalb nicht leicht, weil sich oftmals sowohl taktile als auch optische Systeme einsetzen lassen – und diese durchaus vergleichbare Daten liefern können. Welche Herangehensweise besser geeignet ist, hängt von individuellen Begebenheiten und den Anforderungen der Zielanwendung ab.

Optische und damit berührungslose Messungen gelten als notwendig, wenn die zu messende Oberfläche sehr empfindlich oder zu weich, klebrig oder diskontinuierlich ist. Auch beschichtete und inhomogene Oberflächen oder Oberflächen ohne Bearbeitungsstrukturen lassen sich besser optisch erfassen.

Dreidimensionale, flächenhafte Messdaten gelten darüber hinaus als sinnvoll, wenn Prozesse entwickelt, verglichen oder optimiert werden sollen oder Spezifikationen noch nicht vorhanden sind. Auch wenn Aussehen und Eigenschaften von technischen Oberflächen für die Prozesskontrolle und Fertigungssteuerung untersucht werden, sind 3D-Flächeninformationen von Vorteil.

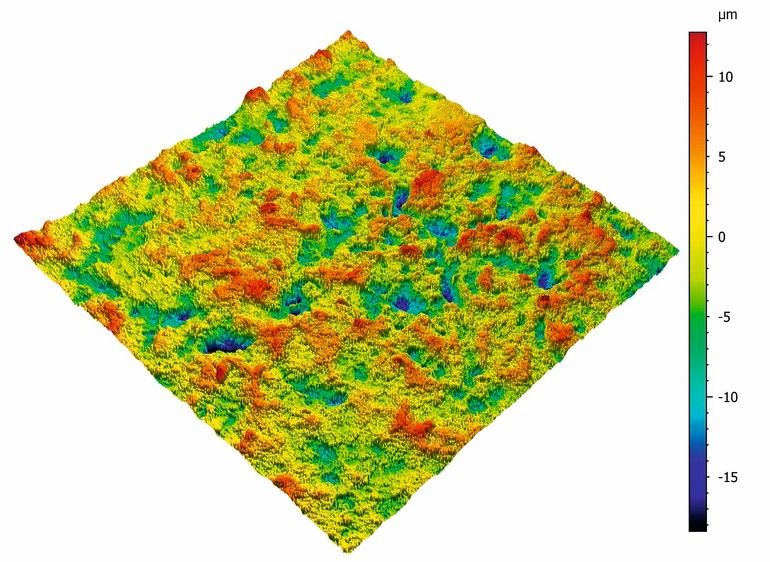

Ein Beispiel ist die Herstellung von Dental-Implantaten. Der Einsatz in der Kiefer-Chirurgie erfordert extrem raue und komplexe Oberflächen, an denen die Knochen haften und wachsen können. Bereits aufgrund von Bauform und Werkstückgeometrie ist eine taktile Abtastung schwierig. Flächenhafte 3D-Daten werden aber noch aus einem anderen Grund benötigt: Die DIN EN ISO 25178 liefert hierfür verschiedene Parameter (Sa, S10z, Sk, Spk und Svk), die statistische Aussagekraft über die flächenhafte Rauheit der Implantate haben. Ähnlich wie die aus der Profilmessung bekannten Pendants (Ra, Rz, Rk, Rpk und Rvk) definieren sie zum Beispiel die mittlere Rauheit oder die Verteilung der Traganteile über die Oberfläche.

Aussage zur statistischen Verteilung von

Erhöhungen, Plateaus und Tälern auf der Fläche

Zusätzlich bieten die Werte nach DIN EN ISO 25178 eine Aussage darüber, wie Erhöhungen, Plateaus und Täler statistisch auf der Fläche verteilt sind. Diese Information ist zwingend notwendig, um zu erkennen, ob die Implantate den Anforderungen entsprechen. Gleichzeitig soll die Oberfläche der Werkstücke möglichst isotrop sein – also keine Vorzugsrichtung aufweisen. Hierfür kennt die DIN EN ISO 25178 den Kennwert Str, der beschreibt, ob sich gewisse Strukturen auf der Oberfläche in einer Richtung wiederholen. Eine vergleichbare Aussage ist mit einem einzelnen Profilschnitt nicht möglich.

Das Beispiel zeigt: Es gibt Anwendungsfälle, in denen eine flächenhafte Oberflächenanalyse erforderlich ist, um eine qualifizierte Aussage zu erhalten. Doch auch wenn nicht zwingend benötigt, ist optische 3D-Messtechnik in vielen Fällen eine gute Alternative zu taktilen Verfahren. Sie bietet Qualitätsprüfern und Prozessentwicklern eine höhere Aussagekraft und somit mehr Sicherheit. ■

Hier finden Sie mehr über: