Ob als Arbeitstier beim Baumfällen, als Multifunktionstool im Handwerk, bei der Bundeswehr und der Polizei oder als Lebensretter bei Feuerwehr und Katastrophenschutz: Motorsägen von Stihl sind weltweit begehrt. Die weltweite Nummer 1 unter den Kettensägen-Herstellern kann aber noch viel mehr: Die Stihl-Gruppe entwickelt, fertigt und vertreibt zahlreiche motorbetriebene Geräte für die Forst- und Landwirtschaft sowie die Landschaftspflege, die Bauwirtschaft und den anspruchsvollen Privatanwender. Dabei reicht die Palette vom Blasgerät bis zum Trennschleifer, vom Erdbohrer bis zum Reinigungsgerät über insgesamt mehr als zehn Produktgruppen.

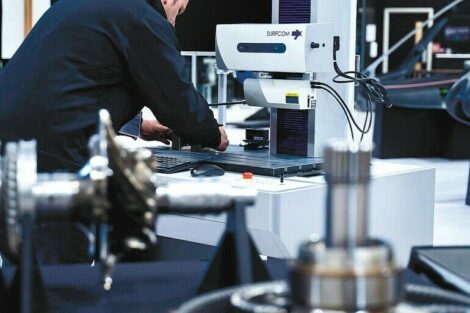

Im Werk 1 am Firmenstammsitz in Waiblingen vollzog sich im Center Kurbeltrieb vor zwei Jahren ein Quantensprung in der messtechnischen Ausstattung: Das bisherige Equipment tauschte die Qualitätssicherung gegen ein 3D-Koordinatenmessgerät der Ultra- Hochgenauigkeitsklasse aus.

Im Center Kurbeltrieb entstehen die Herzstücke der motorbetriebenen Stihl-Geräte: die Kurbelwellen und Pleuel. Ihr perfekter Lauf ist die Basis für die optimale Leistung und Vibrationsarmut sowie die legendäre Langlebigkeit eines jeden Stihl-Motors. „Was wir hier fertigen, sind zentrale Präzisionsteile mit engsten, im Mikrometer-Bereich liegenden Toleranzen“, erklärt Stefan Baumert, Referent Qualitätsplanung Kurbeltrieb im Werk 1 von Stihl in Waiblingen.

Sowohl serienbegleitende Messungen

als auch Abnahmeprüfungen

„Grundsätzlich fahren wir hier sowohl serienbegleitende als auch Abnahmeprüfungen“, so der Diplom-Ingenieur weiter. „In erster Linie handelt es sich dabei um Form- und Lagemessungen, also die Prüfung von Rundheit, Parallelität und Zylinderform – um die wichtigsten Merkmale zu nennen. Dazu wird viel Fingerfertigkeit und Geduld benötigt und genau das war die Herausforderung, vor allem bei der serienbegleitenden Prüfung.“ Da sie zu komplex für eine Werkerselbstprüfung in der Fertigung sind, mussten auch die serienbegleitenden Messungen – zusätzlich zu den Abnahmeprüfungen – durch QS-Fachkräfte im Feinmessraum durchgeführt werden. Schließlich ging es um Messverfahren, die ein gewisses Maß an Erfahrung und Anwender-Know-how voraussetzen.

„Uns standen dafür verschiedene Messgeräte zur Verfügung, zum Beispiel Formmessgeräte“, erinnert sich Baumert an die ursprüngliche Ausstattung. „Mehrere Systeme hieß aber auch mehrfacher Aufwand – allein für das immer wieder neue Aufspannen des Prüfteils für jedes einzelne Messverfahren. Und erhöhter Aufwand ist nichts anderes als verschenkte Zeit.“ Schwierig wurde es zu dem Zeitpunkt, an dem der Feinmessraum mit seiner personellen Kapazität den 24×6-Betrieb kaum mehr abbilden konnte. „Um diesen Engpass zu beseitigen, mussten wir zunehmend Mitarbeiter aus der Fertigung für die Prüfungen im Feinmessraum heranziehen“, so Baumert. Dazu waren aufwendige Einweisungen, Qualifizierungen und anschließende Betreuung der Fertigungsmitarbeiter erforderlich.

Hinzu kam der Einfluss durch den Bediener: Die Geräte waren zwar sehr genau, büßten allerdings auf Benutzerseite wieder einiges an Messpräzision ein – zum Beispiel bei der manuellen Ausrichtung der Kurbelwellen beim Aufzeichnen von Linienschrieben.

Engste Toleranzen, knappe Zeit und erhöhter Messdurchsatz – eine Trias, der selbst dem erfahrensten QS-Verantwortlichen herausfordert. „Wenn dann auch noch Höchstforderungen an die Dokumentation und Reproduzierbarkeit der Messergebnisse zu erfüllen sind, kommt man schnell an die Grenze des Machbaren“, so der Qualitätsplaner. „Es galt, den gesamten Ablauf schneller, effektiver und wirtschaftlicher zu gestalten, weniger Bedienereinfluss im Messvorgang zu haben und dabei reproduzierbare Ergebnisse zu erhalten“, fasst Baumert zusammen.

Nach intensiver Marktsichtung und einem kritischen Auswahlprozess entschied sich Stihl für die Lösungskompetenz von Hexagon Manufacturing Intelligence und die mit ihr verbundene Koordinatenmesstechnik von Leitz. „Die Spezialisten von Hexagon waren diejenigen, die mir am besten und überzeugendsten erklären konnten, wie unsere Anforderungen umzusetzen seien – auch, was den Funktionsumfang der Software angeht.

Und das Vertrauen war direkt da“, erinnert sich Baumert.

„Dass wir mit dem ausgewählten ultrahochgenauen Koordinatenmessgerät Leitz PMM-C die Genauigkeitsvorgaben des Kunden im Mikrometer-Bereich erfüllen können, konnten wir anhand von Messversuchen gemeinsam mit dem Kunden an seinen Bauteilen in Wetzlar beweisen“, erklärt Gerhard Ehling, Regionaler Sales Support Manager bei Hexagon und Koordinator des Stihl-Projekts. Gleichermaßen wichtig war der Nachweis einer entsprechenden Fähigkeitsanalyse zur Wiederholpräzision. Mit einem Cg-Wert von 1,33 bringt das Koordinatenmessgerät Stihl auch hier auf die ganz sichere Seite.

Sehr hohe Genauigkeit gepaart mit

außerordentlicher Schnelligkeit

Die Leitz PMM-C ist ein 3D-Koordinatenmessgerät in Portalbauweise mit feststehendem Portal. Es kombiniert sehr hohe Genauigkeit mit einer außerordentlichen Schnelligkeit und garantiert somit einen sehr hohen Messdurchsatz. Dabei bewältigt das Gerät schnell und wirtschaftlich jede noch so komplexe Messaufgabe – und kann sogar als Verzahnungsmesszentrum eingesetzt werden. Die Portalbauweise mit feststehendem Portal aus Guss und Granit-Grundbett garantiert die Langzeitstabilität, die hohe Steifigkeit der Messachsen und die gleichbleibende Genauigkeit im gesamten Messvolumen.

Die hohe Messgeschwindigkeit ermöglicht der Servoantrieb mit Kugelumlaufspindeln, der auch auf kurzen Strecken sehr schnell beschleunigt, wobei die Positionsbestimmung trotzdem extrem sicher bleibt. Entkoppelte X- und Y-Achsen sorgen für schnelle Korrekturmöglichkeiten und rasche Wiederinbetriebnahme.

Ausgerüstet mit einem Leitz-Tastkopf mit integriertem High- Speed-Scanning zeichnet sich die Leitz PMM-C durch das Erfassen auch großer Punktmengen aus und ist damit – wie bei Stihl in Waiblingen – auch zur schnellen Formmessung geeignet. Variables High-Speed-Scanning sorgt für eine optimale Messgeschwindigkeit in Abhängigkeit von Toleranzen und Geometriebeschaffenheit. Schwache Krümmungen und Geraden durchfährt der Sensor schnell. Bei starken Krümmungen oder engen Toleranzen reduziert das System seine Geschwindigkeit.

„Unser Zeitgewinn bei der Abnahmeprüfung mit der Leitz PMM-C ist signifikant“, zeigt sich Stihl-Qualitätsplaner Baumert zufrieden. „Benötigten wir mit dem vorherigen Equipment – auch bedingt durch das häufige Umspannen – gut 30 Minuten für einen kompletten Messdurchlauf einer Kurbelwelle, so erledigen wir den heute in knapp sieben Minuten. Wohlgemerkt bei höchster Genauigkeit und absoluter Wiederholpräzision. Das ist geradezu beeindruckend!“

Wesentlichen Anteil am Zeitgewinn hat die auf Stihl- Erfordernisse angepasste, benutzerspezifische Bedienoberfläche auf Basis der Messsoftware Quindos von Hexagon. Baumert bestätigt: „Dank der klaren Bedienerführung und weitgehenden Parametrisierung der Messprogramme kommen auch unsere Mitarbeiter in der Werkerselbstprüfung problemlos mit dem System zurecht. Sie können bereits nach einer einzigen Einarbeitungs-Schicht absolut zuverlässig und präzise messen.“

„Hinzu kommt, dass der Bedienereinfluss praktisch ausgeschlossen ist und die Software im Zusammenspiel mit der Maschine die optimalen Messergebnisse nahezu automatisch liefert“, ergänzt Hexagon-Support Manager Gerhard Ehling. Das selbst dann, wenn die Prüfung unterschiedlicher Bauteile ansteht. Die parametrisierten Quindos-Messprogramme der einzelnen Produktfamilien sorgen im Zusammenspiel mit einer passenden Produkt-Eingabemaske dafür, dass die Messabläufe immer gleich sind und der Bediener lediglich die spezifischen Teiledaten eingeben muss.

Darüber hinaus hat Stihl einen weiteren Nutzen der Leitz PMM-C entdeckt: Seit Mitte 2016 setzt man das Koordinatenmessgerät auch zur Kalibrierung der Prüfmittel im Center Kurbeltrieb ein, etwa von Lehren. Eigens dafür hat Stihl eine Vorrichtung realisiert, auf der bis zu 40 Prüfmittel aufgespannt und in einem Messablauf bewertet werden können. Das Messprogramm dafür hat wiederum Hexagon erstellt. ■

QE hakt nach

Herr Ehling, wie ist die Leitz PMM-C bei Stihl ausgestattet?

Gerhard Ehling: Sie ist ausgerüstet mit einem Leitz-Tastkopf sowie integriertem High-Speed-Scanning. Dadurch zeichnet sich die Leitz PMM-C durch die Fähigkeit zum Erfassen auch großer Punktmengen aus und ist damit auch zur schnellen Formmessung geeignet.

Stichwort Werkerselbstprüfung: Wie viele Messprogramme hat Stihl für das Leitz PMM-C im Einsatz? Wer hat diese erstellt – Hexagon oder Stihl selbst? Ist an einen Ausbau gedacht?

Ehling: Die Messsoftware Quindos verfügt über eine auf den Kunden angepasste, benutzerspezifische Bedienoberfläche und eine weitgehende Parametrisierung der Messprogramme. Dank dieser Systemkonfiguration ist auch eine problemlose Werkerselbsprüfung möglich. Da die Messprogramme parametrisiert sind, wird pro Teilefamilie nur ein Masterprogramm benötigt. Die Teilevarianz wird über ein Parameterfile mit allen relevanten Daten abgedeckt. Aus diesen Informationen wird das Messprogramm für jedes Bauteil generiert. Masterprogramme und Masterfile wurden im Rahmen des Projekts von Hexagon entwickelt und erstellt. Das Einfügen und optimieren von neuen Bauteilen erfolgt durch die QS-Mitarbeiter von Stihl.

Die Leitz PMM-C nutzt Stihl auch zur Kalibrierung von Prüfmitteln. Was prädestiniert das Koordinatenmessgerät dafür? Welchen Weg ging man dafür früher bei Stihl?

Ehling: In der Vergangenheit wurden bei Stihl die Lehren zeit- und kostenaufwendig an einen externen Dienstleister zum Kalibrieren gegeben. Die Koordinatenmessgeräte der Leitz PMM-C Linie zeichnen sich durch hohe Steifigkeit aus und garantieren Genauigkeiten im Sub-Mikrometer-Bereich. Ein weiterer wichtiger Aspekt ist die Reproduzierbarkeit der Messergebnisse. Die Leitz PMM-C ist beispielsweise mit Maßstäben mit einer Auflösung von 5 nm ausgestattet. Um diese hohe Auflösung zu erreichen, wird das Verfahren der elektronischen Interpolation eingesetzt. Auf diese Weise wird eine Reproduzierbarkeit von kleiner 0,1 μm erzielt. Diese grundlegenden Maschineneigenschaften sind Voraussetzung für die Messung von Lehren und Meisterteilen. Bei der Messung mit diesen hochgenauen Koordinatenmessgeräten werden 3D-Messkopfsysteme verwendet. Bei dem Messkopfsystem handelt es sich um ein messendes System. Alle Achsen des Messkopfsystems arbeiten während der Messung ungeklemmt. Dadurch kann eine beliebig im Raum orientierte Werkstückoberfläche aus beliebigen Raumrichtungen mit gleichbleibender Genauigkeit angetastet werden. ■

Hier finden Sie mehr über: